En esencia, un horno de mufla de alta temperatura es un horno especializado que se utiliza para calentar materiales a temperaturas extremas dentro de un entorno altamente controlado y aislado. Estos hornos son elementos básicos en laboratorios, unidades de investigación e instalaciones industriales para una amplia gama de aplicaciones, incluido el tratamiento térmico de metales (como el recocido y el templado), el procesamiento de materiales avanzados (como la sinterización de cerámicas) y las pruebas analíticas (como la calcinación de muestras para determinar su contenido inorgánico).

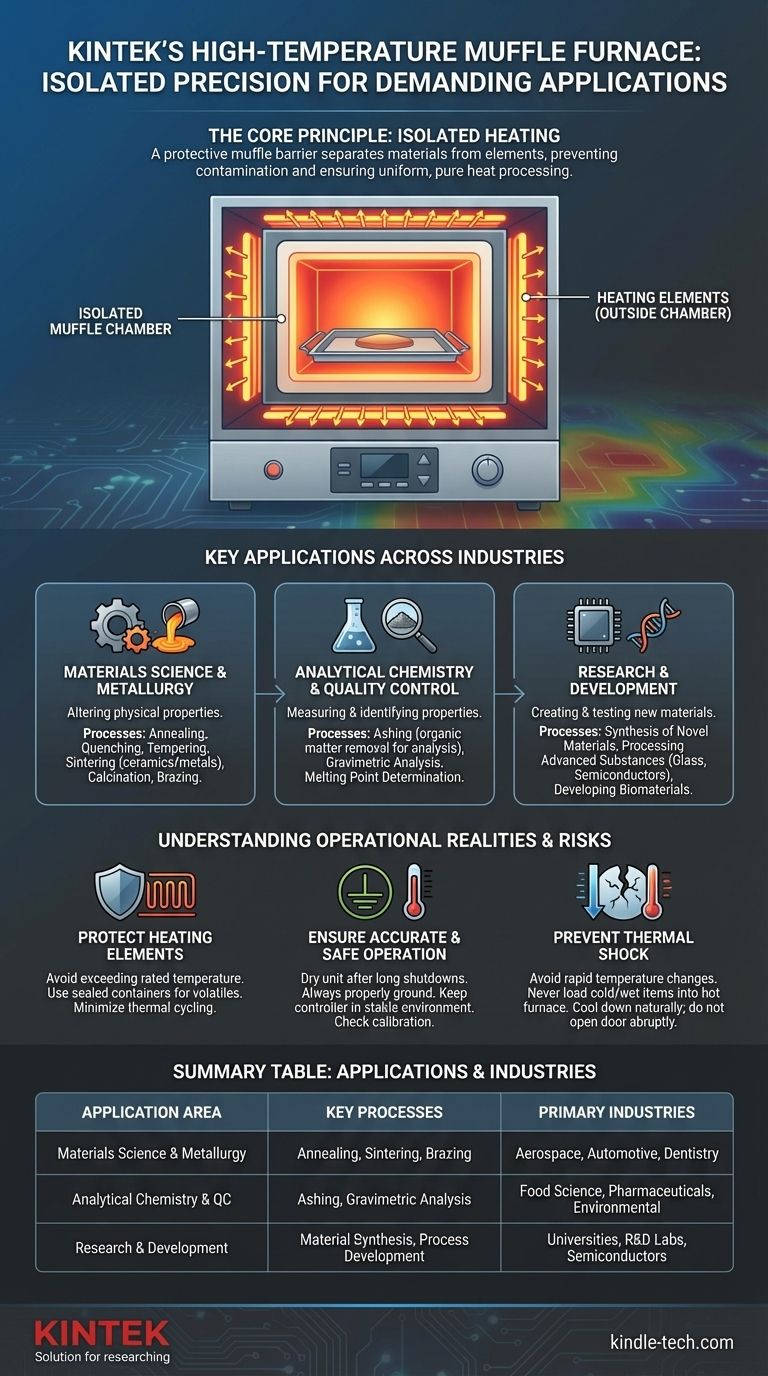

La característica definitoria de un horno de mufla no es solo su alto calor, sino su método de calentamiento aislado. Una barrera protectora, o "mufla", separa el material que se calienta de los elementos calefactores, evitando la contaminación y asegurando la pureza y consistencia del proceso.

El Principio Fundamental: Procesamiento Aislado a Alta Temperatura

Para comprender verdaderamente las aplicaciones del horno, primero debe comprender su principio de diseño fundamental. La "mufla" es la clave.

Qué significa "Mufla"

El término "mufla" se refiere a la cámara interior aislada del horno que contiene la muestra. Esta cámara suele estar hecha de un material cerámico de alta temperatura.

Los elementos calefactores se colocan en el exterior de esta mufla. Esto significa que el calor se transfiere a la muestra a través de la radiación y la convección, pero los elementos nunca entran en contacto directo con la muestra o su atmósfera inmediata.

Prevención de la Contaminación

Esta separación es la ventaja más crítica del horno. Evita que los contaminantes de los elementos calefactores (como los óxidos que se desprenden) o los subproductos de la combustión del combustible (en los modelos de gas) corrompan la muestra.

Esta pureza es innegociable en aplicaciones como la química analítica, donde los contaminantes traza invalidarían los resultados, o en la fabricación de productos electrónicos y biomateriales sensibles.

Garantía de Calor Uniforme

El diseño cerrado de la mufla promueve un ambiente térmico estable y uniforme. Asegura que toda la muestra se caliente de manera uniforme, lo cual es vital para lograr propiedades de material consistentes durante procesos como el recocido de acero o la sinterización de una pieza cerámica.

Aplicaciones Clave en Todas las Industrias

La capacidad de un horno de mufla para proporcionar calor puro y uniforme lo hace indispensable en numerosos campos. Sus aplicaciones se pueden agrupar en tres categorías principales.

Ciencia de Materiales y Metalurgia

Este es un caso de uso principal, centrado en alterar las propiedades físicas de los materiales.

Los procesos comunes incluyen el tratamiento térmico de metales (recocido, templado, revenido), la sinterización (fusión de materiales en polvo como cerámicas o metales en una masa sólida), la calcinación (calentamiento de sólidos para eliminar sustancias volátiles) y la soldadura fuerte de componentes. Industrias desde la aeroespacial hasta la odontología dependen de estas capacidades.

Química Analítica y Control de Calidad

En entornos analíticos, el objetivo es medir e identificar las propiedades de un material.

La aplicación más común es la calcinación, donde una muestra se quema a altas temperaturas para eliminar toda la materia orgánica. Esto permite a los técnicos pesar con precisión las cenizas no combustibles restantes, un procedimiento estándar en la ciencia de los alimentos, el análisis de la calidad del agua y las pruebas de materiales. Otros usos incluyen inspecciones de medicamentos y la determinación del punto de fusión de las cenizas.

Investigación y Desarrollo

Para los investigadores, el horno de mufla es una herramienta versátil para crear y probar nuevos materiales.

Se utiliza para la síntesis de nuevos materiales, el procesamiento de sustancias avanzadas como vidrio y semiconductores, y el desarrollo de nuevos biomateriales. Su entorno controlado permite experimentos repetibles que son cruciales para el avance de la ciencia de los materiales.

Comprensión de las Realidades Operativas y los Riesgos

Aunque potente, un horno de mufla es un equipo sensible que requiere una operación cuidadosa para garantizar la seguridad, la precisión y la longevidad. Ignorar estas realidades puede provocar daños en el equipo, muestras arruinadas y resultados inexactos.

Protección de los Elementos Calefactores

Los elementos calefactores son el corazón del horno y su componente más frágil. A menudo están protegidos por una fina capa de óxido que puede dañarse fácilmente.

Debe evitar exceder la temperatura nominal del horno. Al calentar materiales volátiles, deben colocarse en un recipiente sellado para evitar que los vapores ataquen los elementos. Finalmente, se deben minimizar los apagados frecuentes, ya que el ciclo térmico puede estresar y degradar los elementos con el tiempo.

Garantía de un Funcionamiento Preciso y Seguro

La disciplina de procedimiento es esencial. El horno debe secarse a baja temperatura (por ejemplo, 200°C) después de un largo período de inactividad para evitar que la humedad cause daños al calentarse rápidamente.

Por seguridad, la unidad siempre debe estar correctamente conectada a tierra. Para mayor precisión, el controlador de temperatura debe mantenerse en un ambiente estable (típicamente 0°C-40°C) y su calibración debe verificarse regularmente.

Prevención del Choque Térmico

Los cambios rápidos de temperatura pueden agrietar la mufla cerámica del horno o el material que se está procesando. Nunca coloque un objeto frío y húmedo en un horno caliente.

Del mismo modo, deje que el horno y su contenido se enfríen de forma natural una vez finalizado el proceso. Abrir bruscamente la puerta para enfriar la cámara puede causar daños irreparables por choque térmico.

Tomar la Decisión Correcta para su Objetivo

Para aplicar este conocimiento, haga coincidir su objetivo principal con las capacidades principales del horno.

- Si su enfoque principal son las pruebas analíticas: Utilice el horno para calcinación precisa, análisis gravimétrico o determinación de las propiedades químicas de los materiales a altas temperaturas.

- Si su enfoque principal es la fabricación de materiales o la metalurgia: Aproveche sus capacidades para el tratamiento térmico de metales, la sinterización de cerámicas o la soldadura fuerte de componentes donde la consistencia y la pureza son primordiales.

- Si su enfoque principal es la investigación y el desarrollo: El horno es una herramienta esencial para sintetizar nuevos materiales y realizar experimentos repetibles a alta temperatura en un entorno libre de contaminación.

Comprender que un horno de mufla proporciona calor aislado y uniforme es la clave para liberar todo su potencial y obtener resultados precisos y fiables.

Tabla Resumen:

| Área de Aplicación | Procesos Clave | Industrias Principales |

|---|---|---|

| Ciencia de Materiales y Metalurgia | Recocido, Sinterización, Soldadura Fuerte | Aeroespacial, Automotriz, Odontología |

| Química Analítica y Control de Calidad | Calcinación, Análisis Gravimétrico | Ciencia de los Alimentos, Farmacéutica, Medio Ambiente |

| Investigación y Desarrollo | Síntesis de Materiales, Desarrollo de Procesos | Universidades, Laboratorios de I+D, Semiconductores |

¿Necesita un procesamiento de alta temperatura preciso y libre de contaminación? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de mufla diseñados para las exigentes necesidades de laboratorios e instalaciones industriales. Nuestras soluciones garantizan la fiabilidad y pureza requeridas para sus aplicaciones críticas en ciencia de materiales, pruebas analíticas e I+D. ¡Contacte hoy mismo a nuestros expertos para encontrar el horno perfecto para sus objetivos!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué EPP se requiere para un horno mufla? Equipo esencial para la seguridad a altas temperaturas

- ¿Qué es el ciclo de agotamiento en un horno? Detenga este patrón destructivo de sobrecalentamiento ahora

- ¿Un horno es endotérmico o exotérmico? Descubra la ciencia de la calefacción del hogar

- ¿Cuál es la capacidad de un horno mufla? Encuentre el tamaño adecuado para las necesidades de su laboratorio

- ¿Qué 5 precauciones de seguridad se deben tomar al calentar cualquier cosa en el laboratorio? Reglas esenciales para la seguridad en el laboratorio