En esencia, un horno de sinterización al vacío de alta temperatura es un equipo industrial altamente especializado que calienta materiales a temperaturas extremas dentro de un ambiente controlado y sin aire. Su función principal es unir, compactar y fortalecer un material calentándolo hasta un punto justo por debajo de su punto de fusión, un proceso conocido como sinterización. La característica crítica es el vacío, que elimina los gases atmosféricos para prevenir la contaminación y reacciones químicas no deseadas durante este intenso proceso de calentamiento.

El verdadero valor de un horno de vacío no es solo el calor extremo que puede generar; es el ambiente prístino y controlado que crea. Al eliminar gases reactivos como el oxígeno y el nitrógeno, permite la producción de materiales con densidad, pureza y resistencia superiores que serían imposibles de lograr en un horno convencional.

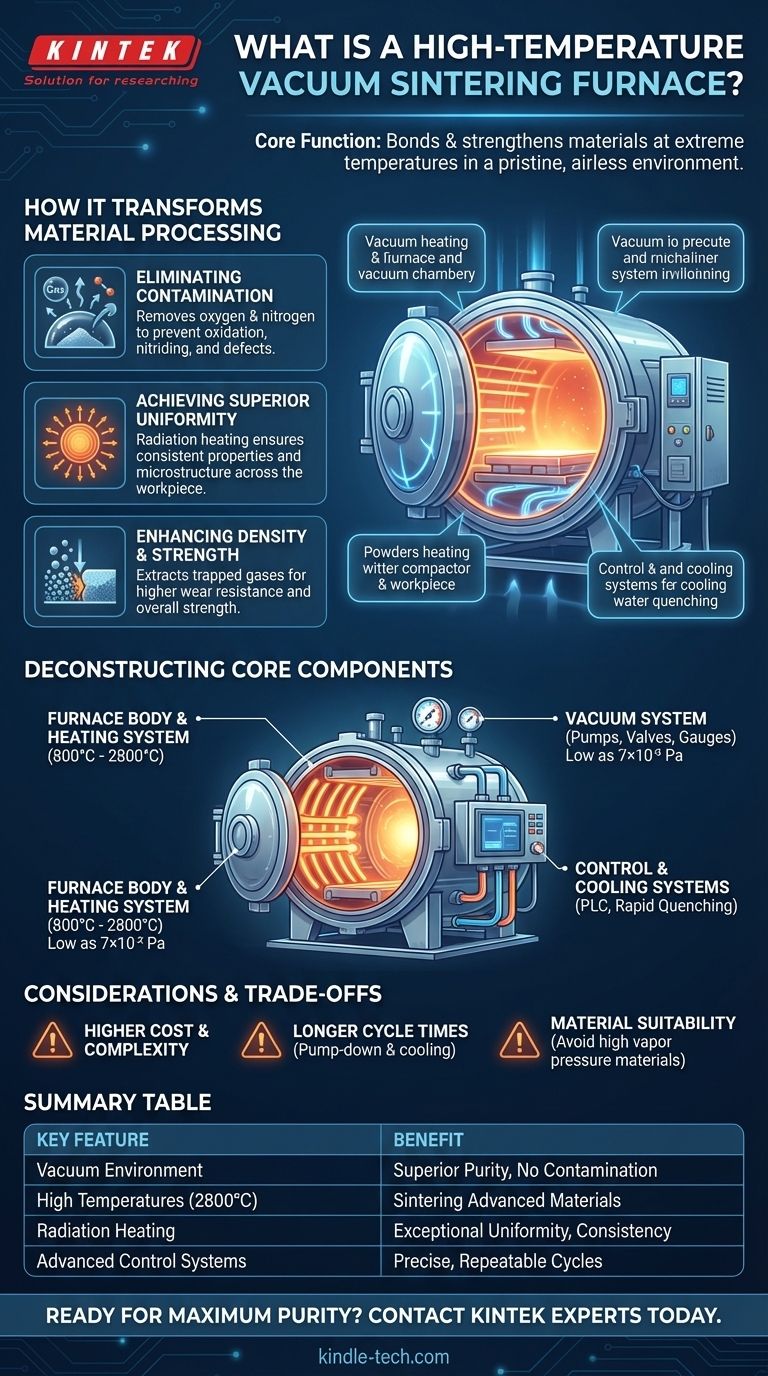

Cómo un Horno de Vacío Transforma el Procesamiento de Materiales

Un horno de vacío no es simplemente un horno más caliente; opera bajo principios fundamentalmente diferentes. La ausencia de aire permite interacciones físicas y químicas únicas que son críticas para el desarrollo de materiales avanzados.

El Papel del Vacío: Eliminación de la Contaminación

El propósito principal del vacío es crear un ambiente químicamente inerte. Al extraer los gases atmosféricos, el sistema evita que sustancias nocivas como el oxígeno, el nitrógeno y el vapor de agua reaccionen con el material caliente.

Esto elimina procesos no deseados como la oxidación, la nitruración y la descarburación, que pueden causar defectos y degradar la calidad del producto final. También ayuda a eliminar la fina película de óxido presente en la mayoría de los materiales, mejorando la humectabilidad y la unión entre partículas.

Lograr una Uniformidad de Temperatura Superior

En un horno convencional, el aire crea corrientes de convección que pueden provocar un calentamiento desigual y puntos calientes. En el vacío, la transferencia de calor ocurre principalmente por radiación, lo que resulta en un calentamiento excepcionalmente uniforme en toda la pieza de trabajo.

Esta uniformidad es esencial para producir materiales de alta calidad con propiedades y microestructura consistentes desde el borde hasta el núcleo.

Mejora de la Densidad y Resistencia del Material

Durante la sinterización de materiales en polvo, los gases pueden quedar atrapados dentro de los poros del compacto. El ambiente de vacío ayuda a extraer estos gases atrapados antes de que los poros se cierren.

Este proceso mejora significativamente la densidad final del material, lo que conduce a propiedades mecánicas mejoradas, como una mayor resistencia al desgaste y una mayor resistencia general.

Deconstruyendo los Componentes Centrales

Un horno de sinterización al vacío de alta temperatura es un sistema complejo donde varios componentes clave trabajan al unísono para lograr resultados precisos y repetibles.

El Cuerpo del Horno y el Sistema de Calefacción

Esta es la cámara principal que contiene la pieza de trabajo y los elementos calefactores. El horno está diseñado para soportar tanto temperaturas extremas —a menudo alcanzando de 800 °C a 2800 °C— como las inmensas presiones de un vacío profundo.

El Sistema de Vacío: El Corazón de la Operación

El sistema de vacío es responsable de eliminar el aire de la cámara del horno. Típicamente consta de una serie de bombas (como bombas mecánicas, Roots y de difusión), junto con válvulas e indicadores para controlar y monitorear el nivel de vacío.

Este sistema puede alcanzar niveles de vacío tan bajos como 7×10⁻³ Pa o incluso inferiores, dependiendo de los requisitos del proceso.

Los Sistemas de Control y Refrigeración

Los hornos modernos dependen de sistemas de control sofisticados. Un PLC (Controlador Lógico Programable) automatiza y monitorea los sistemas de agua, electricidad y vacío para garantizar la seguridad y la repetibilidad.

Un controlador de temperatura inteligente asegura ciclos de calentamiento precisos, mientras que un sistema interno de refrigeración por agua pura permite un enfriamiento rápido (temple) para fijar las propiedades deseadas del material y acortar los tiempos de proceso.

Comprensión de las Compensaciones y Consideraciones

Aunque son potentes, los hornos de vacío no son una solución universal. Sus beneficios conllevan consideraciones operativas específicas que son cruciales de entender.

Mayor Costo Inicial y Complejidad

Estos son equipos altamente diseñados y costosos. La complejidad de las bombas de vacío, los sistemas de control y los materiales clasificados para altas temperaturas requiere una inversión de capital significativa y mantenimiento especializado.

Tiempos de Ciclo de Proceso Más Largos

Lograr un vacío profundo, un proceso conocido como "bombeo", lleva tiempo. Esto, combinado con ciclos controlados de calentamiento y enfriamiento, a menudo resulta en tiempos de proceso generales más largos en comparación con los hornos atmosféricos.

Idoneidad del Material

Ciertos materiales con alta presión de vapor (materiales que se evaporan fácilmente) no son adecuados para el procesamiento al vacío. A altas temperaturas y bajas presiones, estos materiales pueden "desgasificar", contaminando el horno y alterando la composición del material.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de procesamiento térmico correcta depende completamente de las cualidades deseadas de su producto final.

- Si su enfoque principal es la máxima pureza y densidad del material: Un horno de vacío es esencial para eliminar la contaminación atmosférica y lograr una densidad de material cercana a la teórica.

- Si está procesando materiales sensibles al oxígeno (como titanio o metales refractarios): El ambiente de vacío inerte es innegociable para prevenir la formación de óxidos quebradizos.

- Si su aplicación requiere ciclos de tratamiento térmico precisos y repetibles: Los controles informáticos avanzados de un horno de vacío ofrecen una consistencia inigualable de lote a lote.

En última instancia, elegir un horno de sinterización al vacío es una decisión estratégica para priorizar la integridad del material y el control absoluto del proceso.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Ambiente de Vacío | Elimina la contaminación (oxidación, nitruración) para una pureza superior. |

| Altas Temperaturas (hasta 2800°C) | Permite la sinterización de materiales avanzados como metales y cerámicas. |

| Calentamiento por Radiación | Proporciona una uniformidad de temperatura excepcional para resultados consistentes. |

| Sistemas de Control Avanzados | Asegura ciclos de procesamiento precisos, repetibles y automatizados. |

¿Listo para lograr la máxima pureza y resistencia en sus materiales?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de sinterización al vacío diseñados para aplicaciones exigentes de laboratorio e I+D. Nuestras soluciones proporcionan el control preciso y el ambiente libre de contaminación que necesita para desarrollar materiales superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de vacío KINTEK puede avanzar en sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material