En la industria farmacéutica, un horno mufla es una herramienta fundamental para el control de calidad y la química analítica. Se utiliza principalmente para realizar la "calcinación" (ashing), un proceso de combustión a alta temperatura que elimina todo el material orgánico de una muestra para medir con precisión su contenido inorgánico. Este análisis es fundamental para la inspección de medicamentos, la determinación de la pureza y la preparación de muestras para pruebas elementales posteriores.

El desafío central en el análisis farmacéutico es verificar la pureza y composición de un medicamento. Un horno mufla resuelve esto proporcionando un ambiente de temperatura ultra limpia y alta para aislar los componentes no combustibles de una muestra, lo cual es un indicador directo y fiable de su composición inorgánica y posibles impurezas.

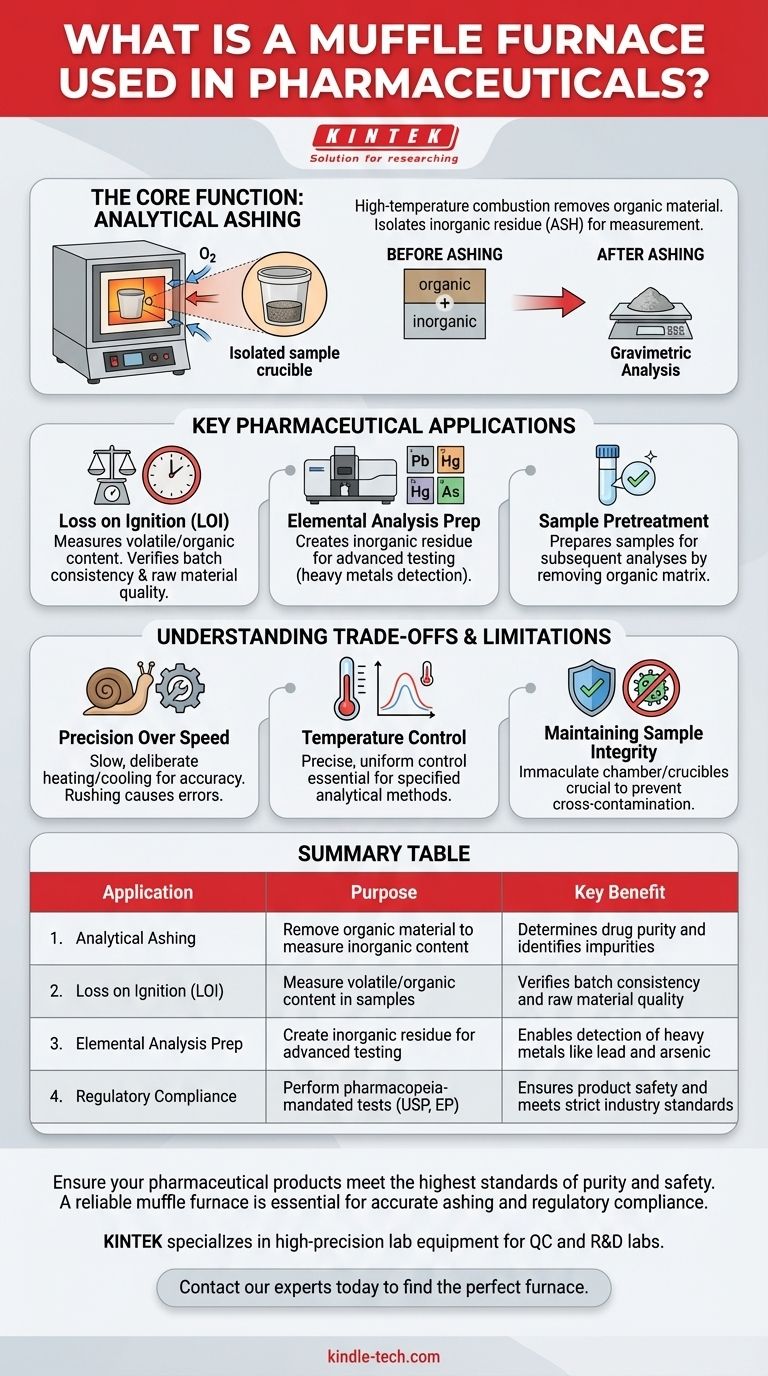

La Función Principal: Calcinación Analítica para el Control de Calidad

Un horno mufla no es solo un horno; es un instrumento de precisión diseñado para el análisis destructivo. Su función es revelar lo que queda cuando toda la materia orgánica se quema.

¿Qué es la Calcinación?

La calcinación es el proceso de calentar una sustancia a alta temperatura en presencia de oxígeno. Esto quema por completo todos los compuestos orgánicos y volátiles, como el principio activo farmacéutico (API) y los excipientes orgánicos.

El material que queda es una pequeña cantidad de residuo conocida como ceniza. Esta ceniza consiste enteramente en materiales inorgánicos, como impurezas minerales, sales inorgánicas o catalizadores metálicos.

Por Qué es Importante el Contenido de Cenizas

La cantidad y composición de estas cenizas son puntos de datos críticos en la farmacia. Un contenido de cenizas alto o inesperado puede indicar contaminación, la presencia de metales pesados o inconsistencias en el proceso de fabricación.

Este proceso, a menudo denominado análisis gravimétrico, implica pesar la muestra antes y después de la calcinación. La diferencia proporciona una medición precisa del contenido orgánico e inorgánico, lo cual es una prueba clave para el cumplimiento normativo y la seguridad del producto.

El Papel de la "Mufla"

La característica distintiva de un horno mufla es la mufla en sí misma: una cámara que aísla la muestra de los elementos calefactores. Este diseño evita la contaminación por los subproductos de la combustión del combustible de calentamiento o por la degradación de los propios elementos.

Para el análisis farmacéutico, donde la precisión de partes por millón es esencial, esto asegura que la ceniza resultante provenga puramente de la muestra del medicamento y no del horno.

Aplicaciones Farmacéuticas Clave

El uso principal de la calcinación conduce a varias pruebas analíticas estándar requeridas por las farmacopeas de todo el mundo.

Pérdida por Ignición (LOI)

Esta es una de las aplicaciones más comunes. Se pesa una muestra, se calienta en el horno a una temperatura específica durante un tiempo determinado, se enfría y se vuelve a pesar. La "pérdida por ignición" representa la masa de materiales volátiles quemados.

Esta prueba se utiliza para determinar el contenido de humedad, materia volátil y componentes orgánicos totales en una materia prima o producto farmacéutico final.

Análisis Elemental y de Composición

La ceniza producida por el horno mufla es a menudo solo el primer paso. Este residuo inorgánico puede luego disolverse y analizarse mediante técnicas más avanzadas, como la Espectroscopía de Absorción Atómica (AAS) o el análisis por Plasma Acoplado Inductivamente (ICP).

Esto permite a los científicos identificar y cuantificar elementos específicos, especialmente metales pesados tóxicos como plomo, mercurio o arsénico, asegurando que estén por debajo de los límites seguros.

Pretratamiento de Muestras

Algunos métodos analíticos avanzados requieren que las muestras estén en forma inorgánica. El horno mufla sirve como una herramienta de pretratamiento esencial, preparando de manera fiable las muestras para estos análisis posteriores mediante la eliminación limpia de la matriz orgánica.

Comprender las Compensaciones y Limitaciones

Aunque es muy eficaz, un horno mufla es una herramienta especializada con principios operativos específicos que deben respetarse.

Precisión Sobre Velocidad

Los hornos mufla están diseñados para la precisión y la uniformidad de la temperatura, no para la velocidad. Los ciclos de calentamiento y enfriamiento suelen ser lentos y deliberados para asegurar una combustión completa y prevenir el choque térmico en la muestra o en la cámara del horno. Apresurar el proceso puede llevar a una calcinación incompleta y resultados inexactos.

La Necesidad Crítica del Control de Temperatura

Diferentes métodos analíticos especifican temperaturas exactas y velocidades de rampa. Un horno de alta calidad proporciona un control de temperatura preciso y uniforme en toda la cámara.

Las zonas de calor inconsistentes pueden hacer que partes de la muestra se calcine de manera incompleta, sesgando el peso final e invalidando la prueba.

Mantener la Integridad de la Muestra

El propósito completo del diseño de la mufla es prevenir la contaminación. Los usuarios deben asegurarse de que la cámara de la mufla de cerámica y los crisoles de muestra estén impecablemente limpios para evitar la contaminación cruzada entre corridas, lo cual es un error inaceptable en un entorno farmacéutico.

Tomar la Decisión Correcta para su Objetivo

Su objetivo analítico específico determinará cómo utiliza el horno mufla.

- Si su enfoque principal es el control de calidad rutinario: Utilice el horno para pruebas estandarizadas de "pérdida por ignición" y "residuo por ignición" para verificar la pureza y consistencia de las materias primas y los lotes de producto terminado.

- Si su enfoque principal es la investigación y el desarrollo: Emplee el horno como una herramienta de preparación de muestras para crear residuos inorgánicos limpios para análisis elementales avanzados y la caracterización de nuevas formulaciones.

- Si su enfoque principal es el cumplimiento normativo: Asegúrese de que el controlador de temperatura de su horno esté rigurosamente calibrado y que todo el proceso esté validado para cumplir con los estándares específicos descritos en las farmacopeas (p. ej., USP, EP, JP).

En última instancia, el horno mufla sirve como guardián de la calidad, proporcionando los datos definitivos necesarios para garantizar la pureza y seguridad de los productos farmacéuticos.

Tabla Resumen:

| Aplicación | Propósito | Beneficio Clave |

|---|---|---|

| Calcinación Analítica | Eliminar material orgánico para medir el contenido inorgánico | Determina la pureza del medicamento e identifica impurezas |

| Pérdida por Ignición (LOI) | Medir el contenido volátil/orgánico en las muestras | Verifica la consistencia del lote y la calidad de la materia prima |

| Preparación para Análisis Elemental | Crear residuo inorgánico para pruebas avanzadas | Permite la detección de metales pesados como plomo y arsénico |

| Cumplimiento Normativo | Realizar pruebas exigidas por la farmacopea (USP, EP) | Asegura la seguridad del producto y cumple con estrictos estándares de la industria |

Asegúrese de que sus productos farmacéuticos cumplan con los más altos estándares de pureza y seguridad.

Un horno mufla fiable es esencial para una calcinación precisa, pruebas de pérdida por ignición y cumplimiento normativo. KINTEK se especializa en equipos de laboratorio de alta precisión, incluidos hornos mufla diseñados para las necesidades exactas del control de calidad farmacéutico y los laboratorios de I+D.

Permítanos ayudarle a mejorar sus capacidades analíticas. Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para sus aplicaciones específicas, desde el control de calidad rutinario hasta la investigación avanzada.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el significado de la desaglomeración (debinding)? Domina el paso crítico para obtener piezas de alto rendimiento

- ¿Cuál es la temperatura de un horno de mufla para la determinación de cenizas? Claves para resultados precisos

- ¿Cuáles son las precauciones de seguridad para usar un horno de mufla? Consejos esenciales para una operación segura

- ¿Cuál es la potencia nominal de un horno mufla? Elija el voltaje y la potencia adecuados para su laboratorio

- ¿Cómo se opera un horno mufla? Domine el proceso paso a paso para obtener resultados precisos y seguros