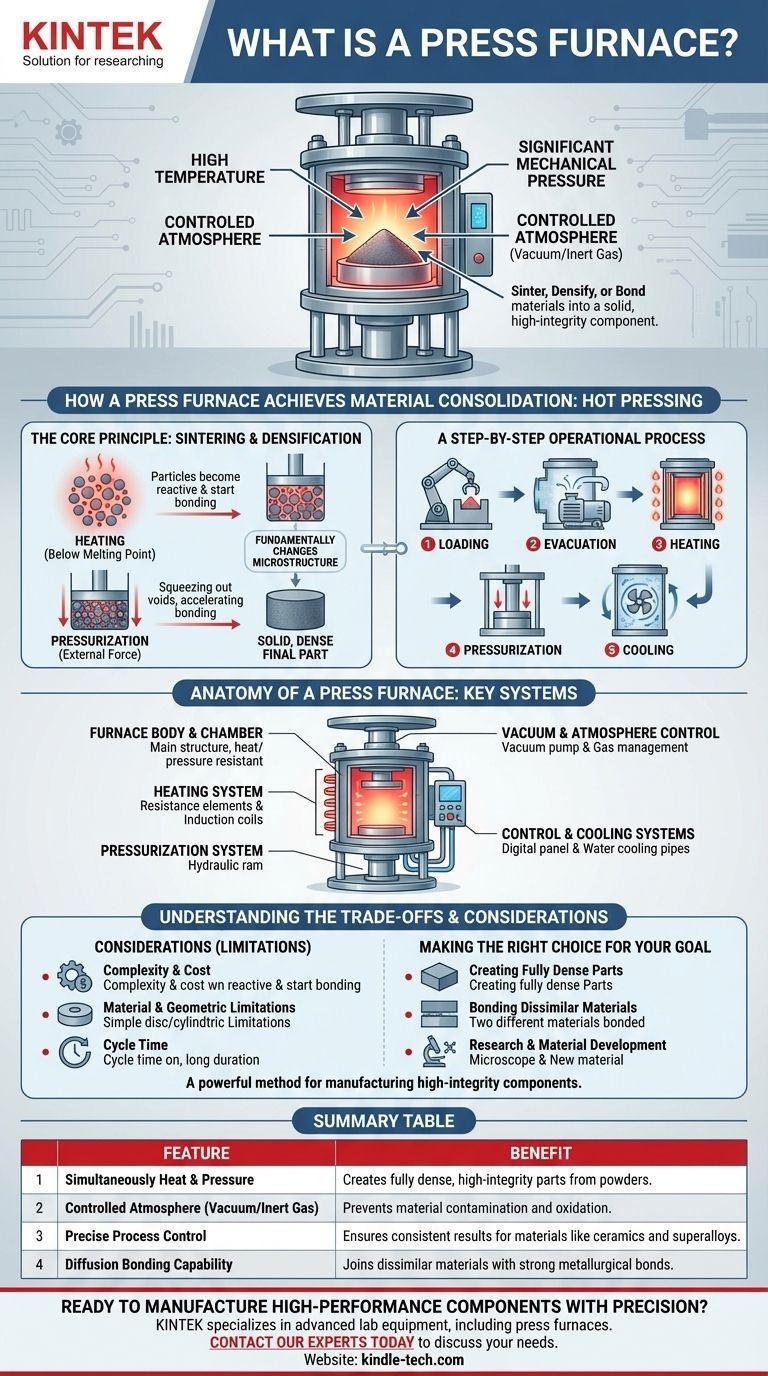

Un horno de prensado es un horno industrial especializado que aplica simultáneamente calor alto y presión mecánica significativa a un material. Esta doble acción se realiza dentro de un entorno altamente controlado, a menudo un vacío o una atmósfera de gas inerte específica. El propósito no es simplemente fundir un material, sino sinterizarlo, densificarlo o unirlo en un componente sólido y de alta integridad.

La característica definitoria de un horno de prensado es su capacidad de doble función: aplicar tanto calor intenso como fuerza mecánica en un entorno controlado. Esta combinación única no es solo para fundir, sino para cambiar fundamentalmente la densidad y la estructura de un material, fusionando partículas para formar un componente sólido y de alto rendimiento.

Cómo un horno de prensado logra la consolidación del material

Un horno de prensado opera bajo el principio de prensado en caliente, un proceso que cambia fundamentalmente la microestructura de un material. Se utiliza más comúnmente para convertir polvos en sólidos completamente densos.

El principio central: sinterización y densificación

El proceso comienza calentando el material, típicamente un polvo cerámico o metálico, a una temperatura por debajo de su punto de fusión. Este calor hace que las partículas individuales sean más reactivas y les permite comenzar a unirse donde se tocan.

Simultáneamente, el sistema de presurización aplica una fuerza externa. Esta fuerza compacta las partículas, expulsando los huecos y poros entre ellas y acelerando el proceso de unión. El resultado es una pieza final sólida y densa.

Un proceso operativo paso a paso

Si bien los parámetros específicos varían, el flujo de trabajo general de un horno de prensado en caliente sigue una secuencia clara:

- Carga: El material en bruto (por ejemplo, polvo cerámico en un molde) se coloca dentro de la cámara del horno.

- Evacuación: La cámara se bombea para crear un vacío, eliminando el oxígeno y otros gases que podrían contaminar el material a altas temperaturas.

- Calentamiento: El sistema de calentamiento eleva el material a la temperatura de proceso objetivo.

- Presurización: El sistema de presión aplica una cantidad de fuerza predeterminada durante una duración específica.

- Enfriamiento: Una vez completado el ciclo, la pieza se enfría de manera controlada, a menudo utilizando un gas inerte circulante, antes de retirarla.

Anatomía de un horno de prensado: sistemas clave

Un horno de prensado es una máquina compleja que integra varios sistemas críticos para lograr un control preciso sobre el entorno de fabricación.

El cuerpo y la cámara del horno

Este es el cerramiento estructural principal que contiene la zona de calentamiento y la pieza de trabajo. Está diseñado para soportar temperaturas extremas, alta presión y condiciones de vacío profundo.

El sistema de calefacción

El sistema de calentamiento proporciona la energía térmica para el proceso. Esto se logra a menudo con elementos calefactores de resistencia eléctrica ubicados alrededor de la cámara para un calor uniforme. En algunos hornos avanzados, se utiliza el calentamiento por inducción, donde un campo electromagnético calienta directamente el material conductor o el molde sin calentar toda la cámara.

El sistema de presurización

Este es el sistema que define la "prensa" en un horno de prensado. Típicamente es un pistón hidráulico o electromecánico que ejerce una fuerza compresiva controlada sobre el material dentro del horno.

El sistema de vacío y control de atmósfera

Este sistema es responsable de crear el entorno controlado. Una potente bomba de vacío elimina el aire ambiente, mientras que un sistema de gestión de gases puede introducir gases inertes específicos como argón o nitrógeno para proteger el material de la oxidación o para ayudar en el enfriamiento rápido.

Los sistemas de control y refrigeración

Un sistema de control sofisticado gestiona y sincroniza todas las variables, incluidas las tasas de rampa de temperatura, la aplicación de presión y los niveles de vacío. Un sistema de refrigeración por agua hace circular agua a través del cuerpo del horno para protegerlo del calor interno intenso y garantizar la seguridad operativa.

Comprensión de las compensaciones y consideraciones

Aunque son potentes, los hornos de prensado son herramientas especializadas con limitaciones específicas que es importante comprender.

Complejidad y costo

Estas son piezas de equipo muy complejas y costosas. La necesidad de integrar sistemas de alta temperatura, alta presión y alto vacío en una sola máquina aumenta tanto la inversión inicial como los costos de mantenimiento continuos.

Limitaciones geométricas y de material

El prensado en caliente es más adecuado para producir piezas con geometrías relativamente simples, como discos, bloques o cilindros. La naturaleza uniaxial (de una sola dirección) de la fuerza de prensado hace que sea difícil crear formas tridimensionales complejas con características internas.

Tiempo de ciclo

El proceso de crear un vacío, calentar lentamente hasta la temperatura, mantener durante la duración requerida y luego enfriar cuidadosamente puede llevar varias horas. Esto convierte al prensado en caliente en un proceso de fabricación de volumen relativamente bajo en comparación con métodos como el moldeo por inyección de metales o la fundición.

Tomar la decisión correcta para su objetivo

Un horno de prensado no es una solución universal, pero es una herramienta indispensable para lograr propiedades específicas del material.

- Si su enfoque principal es crear piezas de alto rendimiento completamente densas: Un horno de prensado es la herramienta ideal para lograr una densidad cercana al 100% en materiales como cerámicas avanzadas, superaleaciones o compuestos de matriz metálica.

- Si su enfoque principal es unir materiales disímiles: La combinación de calor y presión hace que el horno sea muy eficaz para la unión por difusión, creando juntas metalúrgicas fuertes entre diferentes metales o materiales que no se pueden soldar.

- Si su enfoque principal es la investigación y el desarrollo de materiales: El control preciso sobre la temperatura, la presión y la atmósfera lo convierte en un instrumento invaluable para desarrollar nuevas aleaciones y materiales compuestos con propiedades únicas.

En última instancia, un horno de prensado proporciona un método poderoso para fabricar componentes de alta integridad que son imposibles de crear solo mediante calentamiento o prensado.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Calor y presión simultáneos | Crea piezas completamente densas y de alta integridad a partir de polvos. |

| Atmósfera controlada (Vacío/Gas inerte) | Previene la contaminación y oxidación del material. |

| Control preciso del proceso | Asegura resultados consistentes para materiales como cerámicas y superaleaciones. |

| Capacidad de unión por difusión | Une materiales disímiles con fuertes enlaces metalúrgicos. |

¿Listo para fabricar componentes de alto rendimiento con precisión?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de prensado, para satisfacer sus necesidades específicas de desarrollo y producción de materiales. Ya sea que esté trabajando con cerámicas avanzadas, superaleaciones o compuestos, nuestra experiencia garantiza que logre una densificación superior y un rendimiento del material.

Comuníquese con nuestros expertos hoy mismo para analizar cómo un horno de prensado KINTEK puede mejorar las capacidades de su laboratorio e impulsar su investigación o producción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

La gente también pregunta

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Por qué se debe utilizar un horno de prensa en caliente al vacío para el sinterizado de aleaciones Ti-3Al-2.5V? Garantice una calidad de titanio de alto rendimiento

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Por qué un horno de prensado en caliente al vacío es esencial para SiCf/Ti-43Al-9V? Logrando la Densificación Completa y la Pureza

- ¿Cuáles son las ventajas de un horno de prensa en caliente al vacío? Unión superior para compuestos de diamante/aluminio