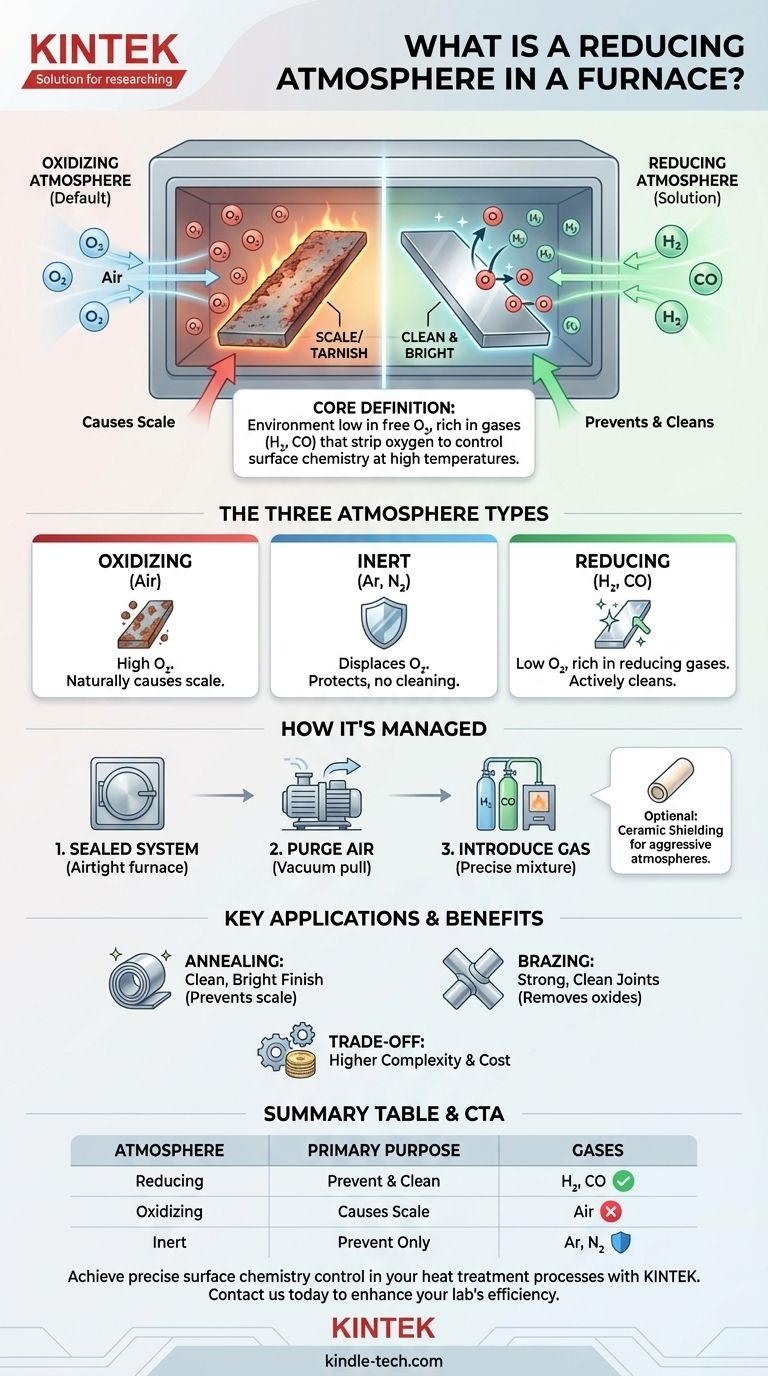

En esencia, una atmósfera reductora en un horno es un ambiente que previene o revierte activamente la oxidación en la superficie de un material durante el tratamiento térmico. Lo logra al ser intencionalmente bajo en oxígeno libre y rico en gases, como hidrógeno o monóxido de carbono, que eliminan químicamente los átomos de oxígeno del material.

El propósito fundamental de una atmósfera reductora es controlar la química de la superficie a altas temperaturas. En lugar de simplemente calentar un material al aire (lo que causaría óxido o cascarilla), una atmósfera reductora protege el material e incluso puede limpiar su superficie eliminando los óxidos existentes.

El propósito del control de la atmósfera

Al procesar materiales a altas temperaturas, la atmósfera circundante es tan crítica como la temperatura misma. El ambiente del horno puede diseñarse para ser protector e inerte o para ser químicamente activo y reactivo.

El valor predeterminado: una atmósfera oxidante

El aire que respiramos es aproximadamente 21% oxígeno y es naturalmente oxidante. Cuando se calientan metales en un horno al aire libre, este oxígeno reacciona fácilmente con las superficies calientes.

Esta reacción forma una capa de óxido, comúnmente conocida como cascarilla o deslustre. Para muchas aplicaciones, esto es un defecto que debe evitarse.

La solución: una atmósfera reductora

Una atmósfera reductora es lo opuesto químicamente a una oxidante. Se crea purgando el aire ambiental de un horno sellado y reemplazándolo con gases específicos.

Estos gases tienen una fuerte afinidad por el oxígeno. A altas temperaturas, reaccionan y eliminan cualquier oxígeno presente en la superficie del material, "reduciendo" eficazmente los óxidos a su metal base.

La tercera opción: una atmósfera inerte

Una atmósfera inerte, típicamente utilizando gases como argón o nitrógeno, cumple una función puramente protectora. No limpia activamente la superficie como una atmósfera reductora, pero desplaza el oxígeno para evitar que se produzca una nueva oxidación.

Cómo se gestiona una atmósfera reductora

Crear y mantener una atmósfera específica en un horno requiere equipos especializados y un control preciso sobre los parámetros del proceso.

Un sistema herméticamente sellado

El control de la atmósfera solo es posible en un horno que pueda sellarse herméticamente. Los hornos de atmósfera utilizan características como sellos de gel de sílice de alta temperatura en la puerta para evitar que el aire ambiental se filtre y contamine el ambiente controlado.

Purga e introducción de gas

El proceso comienza eliminando el aire, a menudo creando un vacío. Luego se introducen los gases atmosféricos deseados a través de un puerto de entrada. Esto asegura que el ambiente interno esté compuesto completamente por la mezcla de gases deseada.

Protección del material

Curiosamente, una atmósfera fuertemente reductora a veces puede ser demasiado agresiva para ciertos materiales. En estos casos, la muestra puede protegerse dentro de un tubo cerámico de baja porosidad (hecho de materiales como alúmina o magnesia) para crear un microambiente separado.

Aplicaciones clave y compensaciones

La elección de la atmósfera del horno depende completamente del resultado deseado para el material que se está procesando.

Beneficio principal: acabados limpios y brillantes

La razón más común para usar una atmósfera reductora es prevenir la oxidación. Esto es crítico en procesos como el recocido, donde el objetivo es ablandar un metal sin crear una cascarilla superficial, lo que resulta en una pieza limpia y brillante.

Limpieza activa de superficies

Más allá de la prevención, una atmósfera reductora puede limpiar activamente las piezas. En la soldadura fuerte, por ejemplo, una atmósfera reductora elimina los óxidos superficiales ligeros, asegurando que la aleación de soldadura fuerte pueda mojar las superficies de metal puro para crear una unión fuerte y limpia.

El desafío del control

La principal compensación es la complejidad y el costo. Operar un horno de atmósfera requiere equipos más sofisticados, un suministro de gases específicos y un control de proceso preciso en comparación con simplemente calentar una pieza al aire.

Tomar la decisión correcta para su objetivo

Su elección de atmósfera está dictada por el objetivo de su proceso.

- Si su enfoque principal es prevenir la cascarilla durante el tratamiento térmico: Es necesaria una atmósfera reductora o inerte para desplazar el oxígeno y asegurar un acabado superficial limpio.

- Si su enfoque principal es unir metales mediante soldadura fuerte: Una atmósfera reductora es esencial no solo para prevenir la oxidación, sino para eliminar activamente los óxidos existentes y lograr una unión metalúrgica fuerte.

- Si su enfoque principal es simplemente calentar un material estable: Una atmósfera inerte proporciona una excelente protección contra la oxidación sin la reactividad química de una atmósfera reductora.

En última instancia, controlar la atmósfera del horno le da control sobre las reacciones químicas en la superficie de su material, lo cual a menudo es tan importante como controlar la temperatura.

Tabla resumen:

| Tipo de atmósfera | Característica clave | Propósito principal | Gases comunes utilizados |

|---|---|---|---|

| Reductora | Baja en oxígeno, rica en gases reductores (H₂, CO) | Prevenir la oxidación y limpiar activamente las superficies | Hidrógeno, Monóxido de Carbono |

| Oxidante | Alta en oxígeno (como el aire) | Causa naturalmente cascarilla/deslustre | Aire (21% Oxígeno) |

| Inerte | Químicamente inactiva, desplaza el oxígeno | Prevenir la oxidación sin limpieza de superficie | Argón, Nitrógeno |

Logre un control preciso de la química de la superficie en sus procesos de tratamiento térmico con KINTEK.

Ya sea que esté recociendo metales para prevenir la cascarilla o soldando componentes para uniones fuertes, la atmósfera adecuada del horno es crítica. KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones confiables para las necesidades específicas de su laboratorio.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos de atmósfera pueden mejorar los resultados del procesamiento de sus materiales y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo facilita un horno de carbonización de alto vacío o atmosférico la preparación de carbón activado? Guía de expertos

- ¿Qué es el tratamiento térmico de recocido con hidrógeno? Prevenir la fragilización y limpiar las superficies metálicas

- ¿Cuál es la función principal de una atmósfera inerte? Proteger los materiales de la oxidación y la degradación

- ¿Qué es el proceso de soldadura fuerte? Una guía para uniones fuertes, versátiles y estéticas

- ¿Cómo funciona una atmósfera controlada? Una guía para el control de gases de precisión

- ¿Por qué es necesario mantener una atmósfera inerte de nitrógeno durante la pirólisis? Proteja la síntesis de su nanocompuesto

- ¿Cuáles son las composiciones de gas típicas para atmósferas a base de nitrógeno? Guía experta sobre relaciones de procesamiento térmico

- ¿Qué es un sistema de atmósfera controlada? Dominando la composición del aire para procesos industriales y de laboratorio