En el tratamiento térmico en horno, una atmósfera de vapor se utiliza para dos propósitos principales: Proporciona un método para el revenido y la alivio de tensiones sin escamas de metales ferrosos, y mejora las propiedades físicas de las piezas de hierro sinterizado. Para que estos procesos sean efectivos, las superficies metálicas deben estar completamente limpias y libres de cualquier óxido existente antes del tratamiento dentro del rango de temperatura requerido de 345 °C a 650 °C (655 °F a 1200 °F).

La función principal de una atmósfera de vapor no es prevenir toda la oxidación, sino controlarla. Crea intencionalmente una capa delgada, uniforme y protectora de magnetita (óxido de hierro) de color azul negruzco que previene la formación de óxido rojo o escamas destructivas y escamosas.

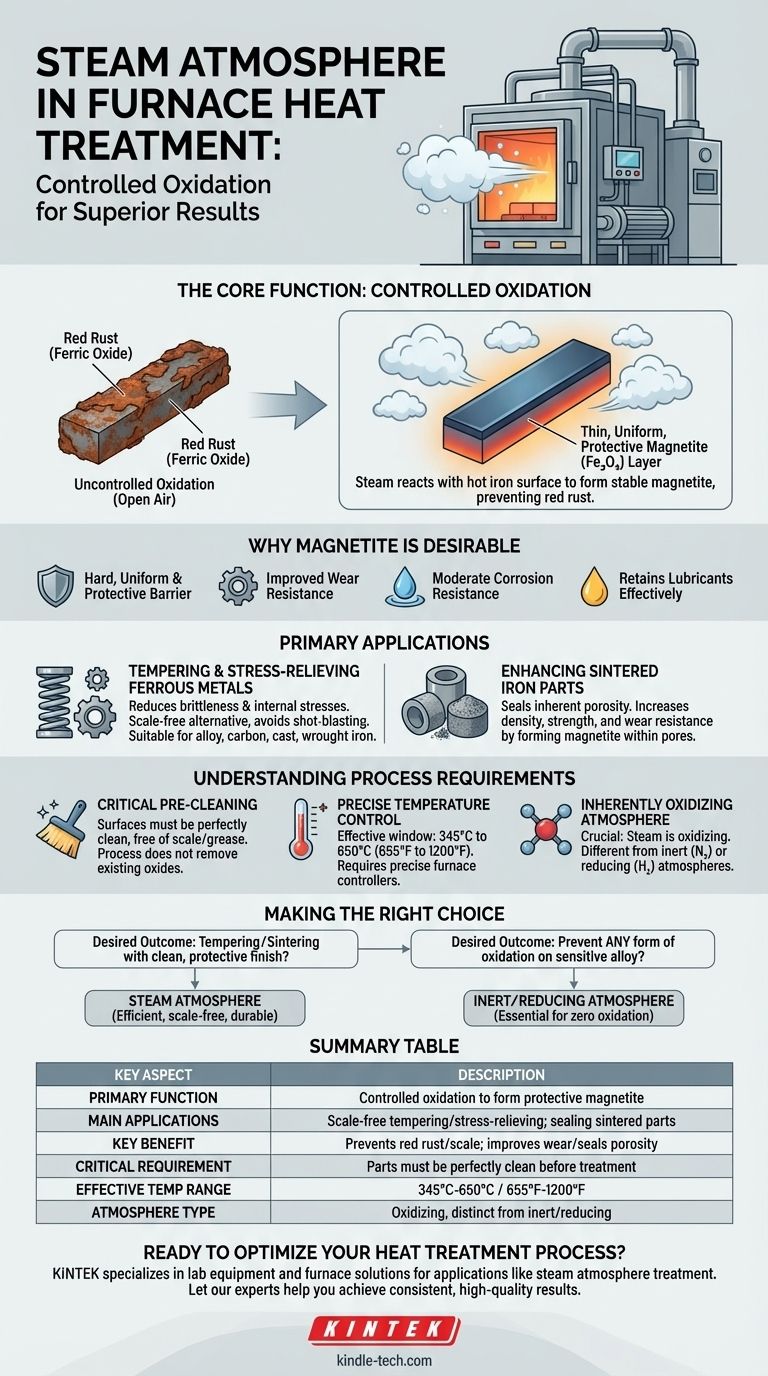

La Función Principal: Oxidación Controlada

¿Qué significa realmente "sin escamas"?

El término "sin escamas" puede ser engañoso. No significa una ausencia total de capa de óxido.

En cambio, se refiere a la prevención del óxido rojo (óxido férrico) espeso, escamoso y no deseado que típicamente se forma al calentar metales a base de hierro al aire libre.

La Formación de Magnetita (Fe₃O₄)

Cuando se introduce vapor sobrecalentado en el horno, reacciona con la superficie caliente del hierro.

Esta reacción forma una capa delgada, fuertemente adherida y estable de óxido de hierro de color azul negruzco conocida como magnetita. Esta capa controlada pasiva la superficie.

Por qué la Magnetita es Deseable

A diferencia de la escama suelta, la capa de magnetita es dura, uniforme y protectora. Actúa como una barrera, previniendo una mayor y más profunda oxidación del componente.

Este acabado también mejora la resistencia al desgaste, proporciona una resistencia moderada a la corrosión y crea una superficie que puede retener lubricantes de manera efectiva.

Aplicaciones Principales del Tratamiento con Vapor

Revenido y Alivio de Tensiones de Metales Ferrosos

Esta es la aplicación más común. Después del endurecimiento, las piezas de acero a menudo se revenen para reducir la fragilidad y aliviar las tensiones internas.

El uso de una atmósfera de vapor permite realizar esto sin los costosos y lentos pasos de limpieza (como el granallado) necesarios para eliminar la escama formada durante el calentamiento al aire libre. Es adecuado para aleaciones, aceros al carbono, fundición y hierro forjado.

Mejora de Piezas de Hierro Sinterizado

Las piezas sinterizadas, hechas de metal en polvo, son inherentemente porosas.

El tratamiento con vapor es excepcionalmente efectivo aquí porque la magnetita se forma dentro de los poros, sellando efectivamente la superficie. Este proceso reduce significativamente la porosidad y aumenta la densidad, resistencia y resistencia al desgaste de la pieza.

Comprensión de los Requisitos del Proceso

Limpieza Preliminar Crítica

El éxito del tratamiento con vapor depende completamente del estado inicial de la pieza.

Las superficies deben estar perfectamente limpias y libres de cualquier escama, grasa o óxido preexistente. El proceso de vapor crea una nueva capa de óxido; no elimina una existente.

Control Preciso de Temperatura y Atmósfera

El proceso solo es efectivo dentro de una ventana de temperatura específica de 345 °C a 650 °C.

Los hornos de atmósfera modernos utilizan controladores precisos para mantener tanto la temperatura como la composición de la atmósfera de vapor, asegurando resultados consistentes y confiables.

Un Entorno Intrínsecamente Oxidante

Es crucial reconocer que el vapor es una atmósfera oxidante.

Si bien se utiliza para prevenir la formación de escamas no deseadas, es fundamentalmente diferente de las atmósferas inertes (por ejemplo, nitrógeno) o reductoras (por ejemplo, hidrógeno), que se utilizan cuando el objetivo es prevenir cualquier forma de oxidación en la superficie del metal.

Tomando la Decisión Correcta para su Objetivo

La selección de la atmósfera de horno correcta depende completamente del resultado deseado para su material.

- Si su enfoque principal es el revenido o el alivio de tensiones de piezas de hierro con un acabado limpio y protector: El tratamiento con vapor ofrece una alternativa eficiente y sin escamas al calentamiento al aire libre.

- Si su enfoque principal es mejorar la densidad y la resistencia al desgaste de componentes de hierro sinterizado: El vapor es una excelente opción para sellar la porosidad y crear una superficie duradera.

- Si su enfoque principal es prevenir cualquier forma de oxidación en una aleación sensible: Debe utilizar una atmósfera inerte o reductora, ya que el proceso de vapor es intrínsecamente oxidante.

En última instancia, el uso de una atmósfera de vapor es una elección estratégica para crear una capa de óxido específica y beneficiosa para un conjunto específico de aplicaciones.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Función Principal | Oxidación controlada para formar una capa protectora de magnetita (Fe₃O₄). |

| Aplicaciones Principales | Revenido/alivio de tensiones de metales ferrosos sin escamas; sellado y fortalecimiento de piezas de hierro sinterizado. |

| Beneficio Clave | Previene el óxido rojo/escamas destructivas; mejora la resistencia al desgaste y sella la porosidad. |

| Requisito Crítico | Las piezas deben estar completamente limpias y libres de óxidos existentes antes del tratamiento. |

| Rango de Temperatura Efectivo | 345 °C a 650 °C (655 °F a 1200 °F). |

| Tipo de Atmósfera | Oxidante (fundamentalmente diferente de atmósferas inertes o reductoras). |

¿Listo para Optimizar su Proceso de Tratamiento Térmico?

Elegir la atmósfera de horno correcta es fundamental para lograr las propiedades de material deseadas. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las soluciones de horno precisas que necesita para aplicaciones como el tratamiento con atmósfera de vapor.

Permita que nuestros expertos le ayuden a:

- Seleccionar el horno ideal para sus requisitos específicos de revenido o sinterización.

- Lograr resultados consistentes y de alta calidad con un control confiable de temperatura y atmósfera.

- Mejorar la eficiencia de su laboratorio y la durabilidad de sus componentes metálicos.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden aportar valor a su laboratorio. Póngase en Contacto a través de Nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuál es el papel de la atmósfera del horno? Domine el control metalúrgico preciso para su tratamiento térmico

- ¿Cómo se crea una atmósfera reductora en un horno? Domine los métodos para obtener resultados sin oxidación

- ¿Cómo facilitan los hornos de atmósfera de laboratorio el sinterizado de espumas de Ti2AlC? Lograr cerámicas porosas de alta resistencia

- ¿Por qué se utiliza un horno de sinterización con atmósfera para el post-recocido de cerámicas de ZnO? Optimizar la conductividad y la densidad

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Qué es la soldadura fuerte (brazing)? Una guía para la unión de metales fuerte y precisa para aplicaciones de alto rendimiento

- ¿Qué sucede durante el proceso de recocido? Una guía para el ablandamiento controlado y el alivio de tensiones

- ¿Por qué es necesario un horno de atmósfera controlada para la preparación de catalizadores de metales activos?