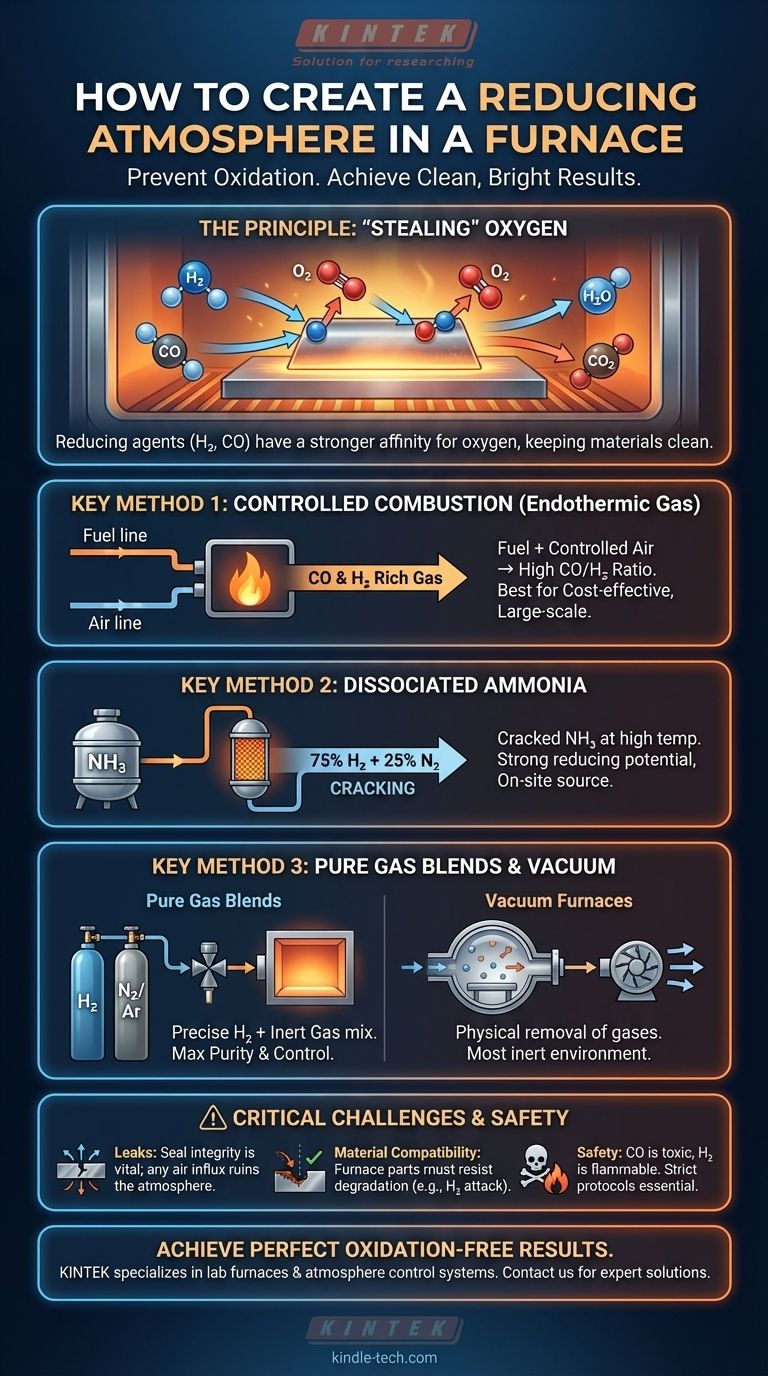

En la práctica, se crea una atmósfera reductora introduciendo gases específicos en un horno que buscan activamente y se combinan con el oxígeno libre, evitando así que la pieza de trabajo se oxide. Los métodos más comunes implican el uso de la combustión controlada de combustible para generar una alta relación CO-CO2, la introducción de una mezcla de gases puros como hidrógeno y nitrógeno, el uso de amoníaco disociado como fuente de hidrógeno, o la creación de un alto vacío para eliminar completamente los gases que contienen oxígeno.

El desafío principal no es simplemente añadir un "gas reductor", sino mantener un desequilibrio químico preciso donde el oxígeno se elimine activamente más rápido de lo que puede introducirse. Esto requiere un control riguroso tanto de la composición del gas como de la integridad física del propio horno.

El Principio de una Atmósfera Reductora

Una atmósfera reductora es un entorno de horno controlado que está químicamente diseñado para prevenir o revertir la oxidación en la superficie de un material durante el procesamiento a alta temperatura.

Por qué es Necesario

A temperaturas elevadas, la mayoría de los metales reaccionarán fácilmente con cualquier oxígeno disponible para formar óxidos, que aparecen como cascarilla o decoloración. Una atmósfera reductora contrarresta esto proporcionando una abundancia de "agentes reductores".

Cómo Funcionan los Agentes Reductores

Los agentes reductores son elementos o compuestos, como el hidrógeno (H₂) y el monóxido de carbono (CO), que tienen una mayor afinidad por el oxígeno que el material que se está tratando. Efectivamente "roban" átomos de oxígeno del ambiente e incluso de los óxidos existentes en la superficie del material, dejándolo limpio y brillante.

Métodos Clave para Crear una Atmósfera Reductora

El método específico elegido depende del material, la pureza requerida, la temperatura del proceso y las consideraciones de costo.

Método 1: Combustión Controlada (Gas Endotérmico)

Este es un método industrial ampliamente utilizado donde un combustible de hidrocarburo (como el gas natural) se combustiona parcialmente con una cantidad controlada de aire.

Esta reacción se gestiona para producir un gas rico en monóxido de carbono (CO) e hidrógeno (H₂), ambos potentes agentes reductores. La relación de CO a dióxido de carbono (CO₂) es el parámetro de control crítico.

Método 2: Amoníaco Disociado

En este proceso, el amoníaco anhidro (NH₃) se descompone a altas temperaturas sobre un catalizador.

Se descompone en una mezcla de 75% de hidrógeno y 25% de nitrógeno. La alta concentración de hidrógeno crea un potencial reductor muy fuerte.

Método 3: Mezclas de Gases Puros

Para máxima precisión y pureza, muchos procesos utilizan mezclas directas de gases embotellados puros.

Comúnmente, esta es una mezcla de hidrógeno (H₂) y un gas portador inerte como nitrógeno (N₂) o argón (Ar). El porcentaje de hidrógeno puede controlarse con precisión, desde solo unos pocos por ciento para una reducción ligera hasta el 100% para aplicaciones agresivas.

Método 4: Hornos de Vacío

Un horno de vacío crea un ambiente reductor mediante un principio diferente: la eliminación física de gases.

Al bombear la cámara del horno hasta un alto vacío, las moléculas, incluido el oxígeno, se eliminan casi por completo. Esto crea un ambiente inerte que previene la oxidación, logrando un resultado final similar sin un agente reductor químico.

Comprensión de los Desafíos Prácticos

Crear y mantener la atmósfera ideal es un desafío operativo significativo que requiere vigilancia constante.

La Amenaza Crítica de las Fugas

Una atmósfera reductora solo es efectiva en un horno perfectamente sellado. Cualquier fuga, por pequeña que sea, permitirá que el aire (que es 21% oxígeno) se infiltre en la cámara.

Esta entrada de oxígeno comprometerá inmediatamente la atmósfera, arruinando potencialmente todo el proceso. La detección regular de fugas y el mantenimiento preventivo son innegociables para una operación confiable.

Compatibilidad de Materiales a Altas Temperaturas

Los propios gases reductores, combinados con el calor extremo, pueden ser agresivos para los componentes del horno.

Materiales como el hidrógeno pueden degradar ciertos metales y aislamientos. Los revestimientos, tubos y crisoles del horno deben estar hechos de materiales refractarios altamente estables como alúmina o magnesia bien sinterizadas para soportar el duro ambiente químico sin ablandarse o degradarse.

Seguridad y Manejo de Gases

Muchos agentes reductores son peligrosos. El monóxido de carbono es tóxico, y el hidrógeno es altamente inflamable y explosivo cuando se mezcla con el aire.

Los protocolos de seguridad adecuados, la ventilación, los sistemas de detección de gases y la capacitación del operador son absolutamente esenciales cuando se trabaja con estas atmósferas.

Tomar la Decisión Correcta para su Proceso

Su elección de atmósfera depende directamente de sus requisitos técnicos y limitaciones operativas.

- Si su enfoque principal es el tratamiento térmico rentable y a gran escala: El gas endotérmico de combustión controlada es un estándar industrial probado y económico.

- Si su enfoque principal es el procesamiento de alta pureza con control preciso: Las mezclas de hidrógeno y nitrógeno puros ofrecen el más alto grado de gestión química.

- Si su enfoque principal es prevenir cualquier reacción superficial: Un horno de alto vacío proporciona el ambiente más inerte posible, libre de interacción química.

- Si su enfoque principal es un fuerte potencial reductor de una fuente in situ: El amoníaco disociado proporciona un suministro rentable de gas rico en hidrógeno.

En última instancia, dominar su atmósfera reductora es una cuestión de control químico preciso y una integridad del equipo inquebrantable.

Tabla Resumen:

| Método | Componentes Clave | Caso de Uso Principal |

|---|---|---|

| Combustión Controlada | CO, H₂ de mezcla de combustible/aire | Tratamiento térmico rentable y a gran escala |

| Amoníaco Disociado | 75% H₂, 25% N₂ | Reducción fuerte de una fuente in situ |

| Mezclas de Gases Puros | H₂, N₂, o Ar | Procesamiento de alta pureza con control preciso |

| Horno de Vacío | Alto Vacío | Prevención de cualquier reacción superficial |

Logre resultados perfectos sin oxidación en su laboratorio. Crear y mantener una atmósfera reductora precisa es fundamental para el éxito de los procesos de tratamiento térmico y sinterización. KINTEK se especializa en hornos de laboratorio, sistemas de control de atmósfera y los consumibles necesarios para un funcionamiento fiable. Nuestros expertos pueden ayudarle a seleccionar el equipo y los gases adecuados para sus materiales y aplicaciones específicas. Contáctenos hoy para discutir sus requisitos y asegurar que la integridad de su horno y el control del proceso sean inquebrantables.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los diferentes tipos de gas para soldadura fuerte? Elija la atmósfera adecuada para juntas fuertes y limpias

- ¿Cómo proporciona un horno de atmósfera tubular el entorno de sinterización necesario para convertir la espuma de lignina? Guía de expertos

- ¿Cómo mide una sonda de oxígeno o carbono el potencial de carbono? La ciencia detrás del control preciso del horno

- ¿Por qué una atmósfera reductora produce un núcleo de cocción oscuro? Desbloquea la química de la cocción cerámica

- ¿Qué es un horno de atmósfera? Logre un procesamiento térmico preciso en un entorno de gas controlado

- ¿Por qué se introduce aire y vapor de agua durante la preoxidación? Domina la pasivación de superficies para experimentos de coquización

- ¿Qué es la atmósfera protectora en el tratamiento térmico? Domine la clave para una metalurgia de precisión

- ¿Qué es un horno de temple sellado? Logre un tratamiento térmico preciso y limpio para sus componentes