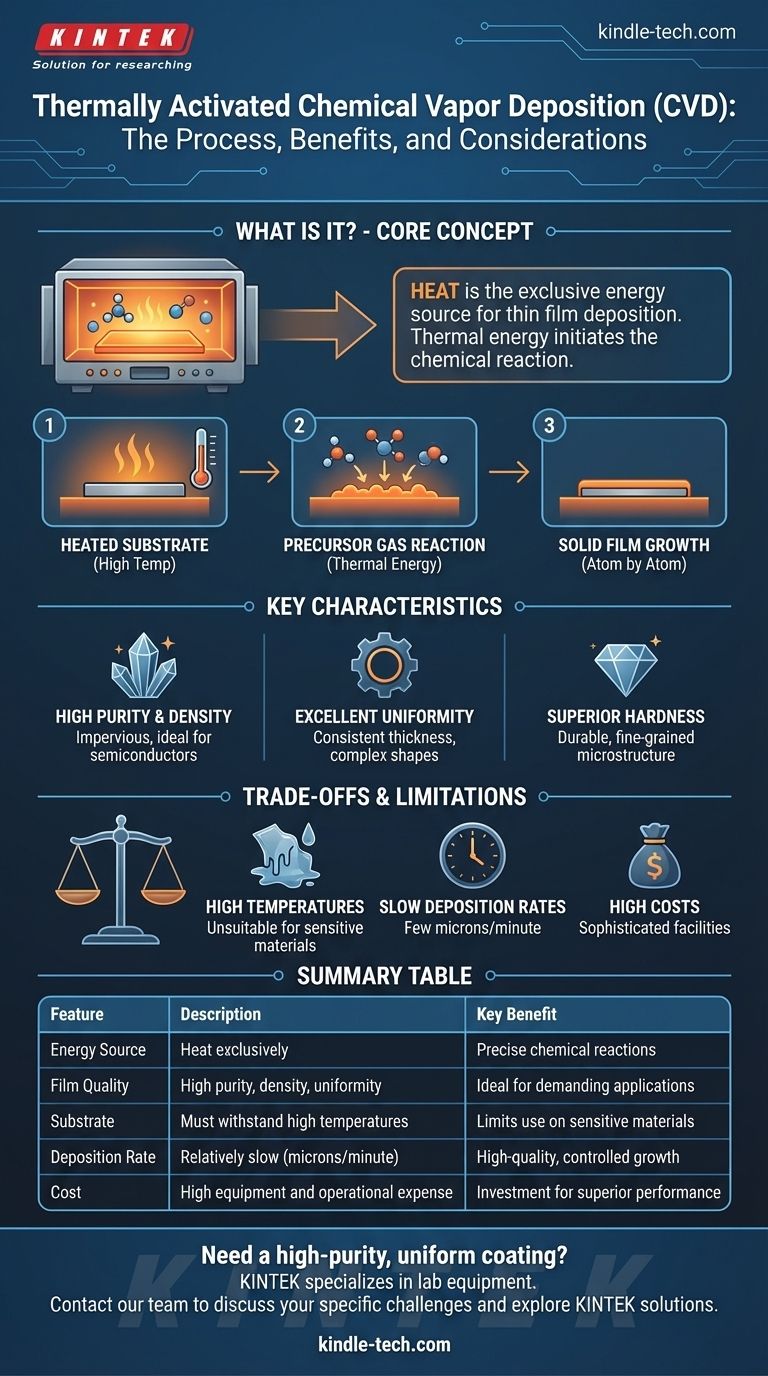

La Deposición Química de Vapor (CVD) activada térmicamente es la forma fundamental y más común del proceso CVD. El término "activada térmicamente" simplemente especifica que el calor es la fuente de energía exclusiva utilizada para iniciar la reacción química que deposita una película delgada sobre la superficie de un sustrato. Este proceso se basa en altas temperaturas para proporcionar la energía necesaria para que los gases precursores reaccionen y formen un recubrimiento sólido.

El concepto central a entender es que el calor es el motor de este proceso. En la CVD activada térmicamente, un sustrato se calienta a una temperatura específica, y esta energía térmica por sí sola es responsable de descomponer los gases precursores e impulsar las reacciones químicas necesarias para crear una película delgada uniforme y de alta calidad.

Cómo la activación térmica impulsa el proceso de deposición

Todo el proceso CVD es una reacción química cuidadosamente controlada que ocurre en una superficie, no en un vaso de precipitados. El calor es el catalizador y el principal impulsor de cada paso.

El papel del sustrato calentado

El proceso comienza calentando el objeto a recubrir, conocido como sustrato, dentro de una cámara de reacción. Esto se hace típicamente a temperaturas elevadas, a menudo varios cientos de grados Celsius. Este calor proporciona la energía térmica crítica necesaria para que ocurra la reacción de deposición.

La reacción del gas precursor

Una vez que el sustrato alcanza la temperatura objetivo, se introducen en la cámara uno o más gases reactivos, conocidos como precursores. Cuando estos gases entran en contacto con el sustrato caliente, la energía térmica hace que se descompongan y reaccionen químicamente.

Crecimiento de la película sólida

La reacción química produce el material sólido deseado, que luego se deposita átomo por átomo sobre el sustrato caliente. Esto da como resultado el crecimiento de una película delgada densa, uniforme y de alta pureza con una estructura de grano fino.

Características clave de las películas depositadas térmicamente

La calidad de una película creada por CVD activada térmicamente es su principal ventaja. La reacción controlada y impulsada por el calor conduce a recubrimientos con propiedades excepcionales.

Alta pureza y densidad

Debido a que la reacción es puramente química y ocurre en un ambiente controlado, las películas resultantes son impermeables y tienen una pureza muy alta. Esto las hace ideales para aplicaciones en semiconductores y recubrimientos protectores donde la integridad del material es primordial.

Excelente uniformidad

La CVD activada térmicamente es reconocida por su capacidad para producir recubrimientos de espesor uniforme, incluso sobre formas complejas. La naturaleza gaseosa de los precursores les permite alcanzar todas las superficies expuestas del sustrato antes de reaccionar.

Dureza superior

Los recubrimientos CVD son característicamente más duros y duraderos que los mismos materiales producidos mediante métodos de fabricación convencionales. Esto se debe a la microestructura de grano fino y densa formada durante la deposición.

Comprensión de las ventajas y limitaciones

Si bien es potente, la dependencia del calor elevado crea limitaciones específicas que son fundamentales para comprender antes de elegir este método.

La necesidad de altas temperaturas

La característica definitoria de este proceso es también su principal limitación. El sustrato debe ser capaz de soportar las altas temperaturas requeridas para activar la reacción química. Esto hace que el proceso sea inadecuado para materiales sensibles a la temperatura como ciertos plásticos o polímeros.

Tasas de deposición relativamente lentas

El crecimiento de la película es preciso y controlado, pero esto a menudo se traduce en tasas de deposición lentas, típicamente medidas en unos pocos micrones por minuto. Esto puede llevar a largos tiempos de producción para recubrimientos más gruesos.

Altos costos de equipo y producción

Crear y mantener un ambiente de gas controlado a alta temperatura requiere instalaciones sofisticadas y costosas. Estos altos costos operativos y de capital pueden hacer que el proceso sea menos viable económicamente para algunas aplicaciones.

Tomar la decisión correcta para su objetivo

En última instancia, decidir si la CVD activada térmicamente es apropiada depende completamente de las prioridades de su proyecto. La compensación casi siempre es entre la calidad final de la película y las limitaciones de producción como el costo, la velocidad y la compatibilidad del sustrato.

- Si su enfoque principal es la máxima calidad, pureza y uniformidad de la película: La CVD activada térmicamente es una excelente opción, ya que ofrece recubrimientos que a menudo son superiores a los de otros métodos.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura: Debe explorar métodos de deposición alternativos de baja temperatura, ya que el alto calor requerido por este proceso dañará el material.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Las bajas tasas de deposición y los altos costos de equipo de la CVD térmica pueden ser prohibitivos, lo que sugiere una evaluación de otras técnicas.

Comprender que la fuente de energía define el proceso es clave para seleccionar la herramienta adecuada para su desafío de ingeniería.

Tabla resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Fuente de energía | Exclusivamente calor | Impulsa reacciones químicas precisas |

| Calidad de la película | Alta pureza, densidad y uniformidad | Ideal para aplicaciones exigentes |

| Requisito del sustrato | Debe soportar altas temperaturas | Limita el uso en materiales sensibles |

| Tasa de deposición | Relativamente lenta (micrones/minuto) | Asegura un crecimiento controlado y de alta calidad |

| Costo | Alto costo de equipo y operativo | Inversión para un rendimiento superior |

¿Necesita un recubrimiento uniforme y de alta pureza para los sustratos de su laboratorio?

La CVD activada térmicamente ofrece una calidad de película excepcional, pero sus requisitos de alta temperatura y costos necesitan orientación experta. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones CVD de precisión.

Nuestros expertos pueden ayudarle a determinar si la CVD térmica es la opción correcta para su aplicación y proporcionarle el equipo confiable que necesita para el éxito.

¡Contacte a nuestro equipo hoy para discutir sus desafíos específicos de recubrimiento y explorar cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural