En esencia, un horno basculante es un horno industrial diseñado para fundir materiales —más comúnmente metales— que puede inclinarse físicamente para verter su contenido fundido. A diferencia de los hornos estacionarios que requieren sangrado o vaciado con cuchara, todo el cuerpo de un horno basculante pivota sobre un eje, utilizando un sistema hidráulico o mecánico para controlar con precisión el proceso de vertido en un molde, cuchara u otro recipiente.

La característica definitoria de un horno basculante no es solo su capacidad para fundir material, sino su función integrada de proporcionar un método seguro, controlado y eficiente para verter ese material fundido directamente desde el recipiente del horno.

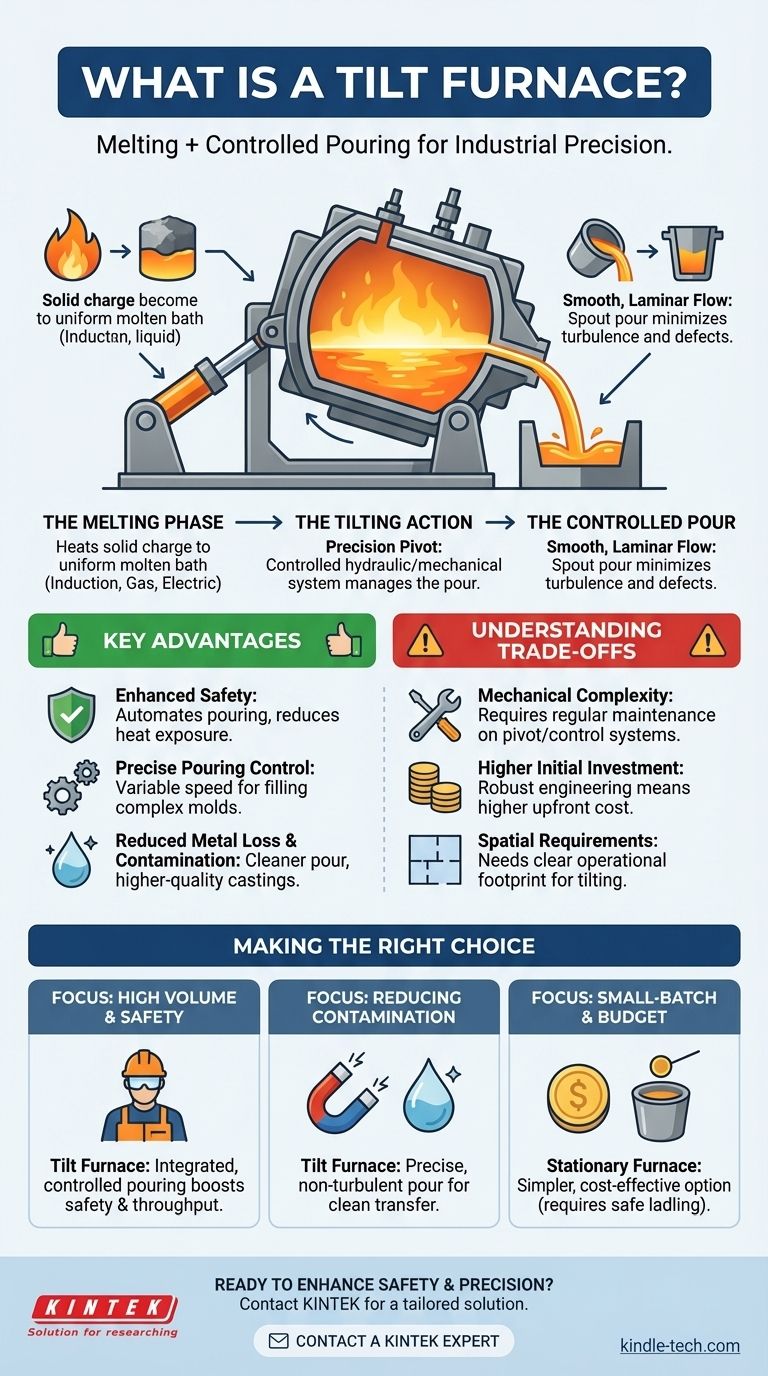

El Mecanismo Central: Cómo Funciona un Horno Basculante

Un horno basculante integra dos procesos industriales críticos en un solo equipo: fusión y transferencia. Comprender su doble función es clave para apreciar su valor.

La Fase de Fusión

Al igual que otros hornos, un horno basculante primero calienta una carga sólida hasta que se vuelve líquida. Esto se logra típicamente mediante calentamiento por inducción, quemadores de gas o resistencia eléctrica, dependiendo del diseño y la aplicación específicos del horno. El objetivo principal durante esta fase es lograr una temperatura uniforme y un baño fundido homogéneo.

La Acción de Bascular

Una vez que el material está fundido, entra en juego la característica única del horno. Se activa un potente sistema hidráulico o mecánico para hacer pivotar todo el crisol del horno y su estructura de soporte. Esta acción es precisa y se puede controlar con velocidad variable, lo que permite al operador gestionar el vertido con una precisión excepcional.

El Vertido Controlado

El movimiento de basculación permite que el material fundido fluya suavemente sobre un pico de vertido. Este proceso está mucho más controlado que el sangrado manual, minimizando la turbulencia y la inclusión de escoria. Es similar a verter cuidadosamente líquido de una gran tetera de alta temperatura, asegurando que el metal fundido se transfiera de manera segura y eficiente.

Ventajas Clave en Aplicaciones Industriales

El diseño integrado de un horno basculante ofrece ventajas distintas, particularmente en operaciones de fundición y moldeo donde la calidad y el manejo del metal fundido son primordiales.

Seguridad Mejorada

Al automatizar el proceso de vertido, los hornos basculantes reducen significativamente la exposición del operador al calor extremo y el riesgo de salpicaduras de metal fundido. Esto elimina una de las tareas más peligrosas asociadas con los hornos estacionarios tradicionales.

Control Preciso del Vertido

La capacidad de iniciar, detener y variar la velocidad de la inclinación otorga a los operadores un control inigualable sobre la velocidad de vertido. Esta precisión es fundamental para llenar moldes complejos y prevenir defectos en el producto fundido final.

Reducción de la Pérdida de Metal y la Contaminación

El flujo suave y laminar de un horno basculante minimiza la oxidación y la mezcla de escoria en el chorro de metal fundido. Esto da como resultado un vertido más limpio, fundiciones de mayor calidad y menos material desperdiciado que necesita ser desnatado o refundido.

Comprender las Compensaciones

Aunque son muy efectivos, los hornos basculantes no son la solución universal para todas las aplicaciones de fusión. Sus beneficios conllevan consideraciones específicas.

Complejidad Mecánica

El mecanismo de basculación, ya sea hidráulico o electromecánico, añade una capa de complejidad en comparación con un horno estacionario. Este sistema requiere mantenimiento regular en los puntos de pivote, cilindros y sistemas de control para garantizar un funcionamiento fiable y seguro.

Mayor Inversión Inicial

La ingeniería robusta requerida para el bastidor de basculación y el sistema de actuación significa que los hornos basculantes típicamente tienen un costo de capital inicial más alto que los hornos estacionarios de capacidad similar.

Requisitos Espaciales

El horno requiere una huella operativa clara y definida para acomodar el movimiento de basculación. Las instalaciones deben diseñarse con suficiente espacio libre alrededor del horno para evitar cualquier interferencia o peligro de seguridad durante el vertido.

Tomar la Decisión Correcta para su Proceso

Seleccionar el horno apropiado depende totalmente de los objetivos específicos de su operación, equilibrando el costo, la seguridad y la calidad de la producción.

- Si su enfoque principal es la fundición de gran volumen y la seguridad del operador: Un horno basculante es una excelente opción debido a su vertido integrado y controlado que mejora tanto la seguridad como el rendimiento.

- Si su enfoque principal es reducir la contaminación del metal y mejorar la calidad de la fundición: El vertido preciso y sin turbulencias de un horno basculante lo convierte en una opción superior para lograr una transferencia de metal limpia.

- Si su enfoque principal es la fusión de lotes pequeños con un presupuesto limitado: Un horno de crisol estacionario más simple puede ser una solución más rentable, siempre que cuente con procedimientos seguros para el sangrado o el vaciado con cuchara.

En última instancia, comprender que un horno basculante resuelve el problema tanto de la fusión como de la transferencia de material es la clave para aprovechar todo su potencial operativo.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Función Principal | Funde materiales (ej. metales) y se inclina para verter el contenido fundido. |

| Ventaja Clave | El vertido integrado y controlado mejora la seguridad y reduce la contaminación. |

| Ideal Para | Operaciones de fundición y moldeo que requieren vertidos precisos y de alta calidad. |

| Consideración | Mayor inversión inicial y complejidad mecánica que los hornos estacionarios. |

¿Listo para mejorar la seguridad y precisión de su proceso de fusión?

Un horno basculante es una inversión significativa tanto en la seguridad del operador como en la calidad del producto final. Los expertos de KINTEK pueden ayudarle a determinar si un horno basculante es la solución adecuada para su aplicación específica de laboratorio o industrial.

Contáctenos hoy para discutir sus requisitos de fusión, y permita que nuestro equipo le proporcione una solución personalizada que maximice su eficiencia y seguridad. ¡Póngase en contacto con un experto de KINTEK ahora!

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Qué condiciones de reacción proporcionan los hornos tubulares de alta temperatura para la reducción de biocarbón? Optimice el procesamiento de minerales

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una homogeneidad y eficiencia superiores para polvos y gránulos

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material