En esencia, un horno de tratamiento térmico al vacío es un sistema de procesamiento térmico altamente controlado que opera bajo un entorno de baja presión. Consiste en una cámara sellada conectada a potentes bombas de vacío que eliminan el aire —específicamente el oxígeno y el nitrógeno— antes de calentar un material. Este proceso previene reacciones superficiales como la oxidación y la descarburación, asegurando que el componente tratado emerja con un acabado limpio y brillante y propiedades metalúrgicas superiores.

El verdadero valor de un horno de vacío no es solo su capacidad para calentar materiales, sino su poder para crear un entorno excepcionalmente puro y estable. Este control elimina la contaminación atmosférica, lo que conduce a resultados predecibles y de alta calidad que a menudo son imposibles de lograr con métodos convencionales.

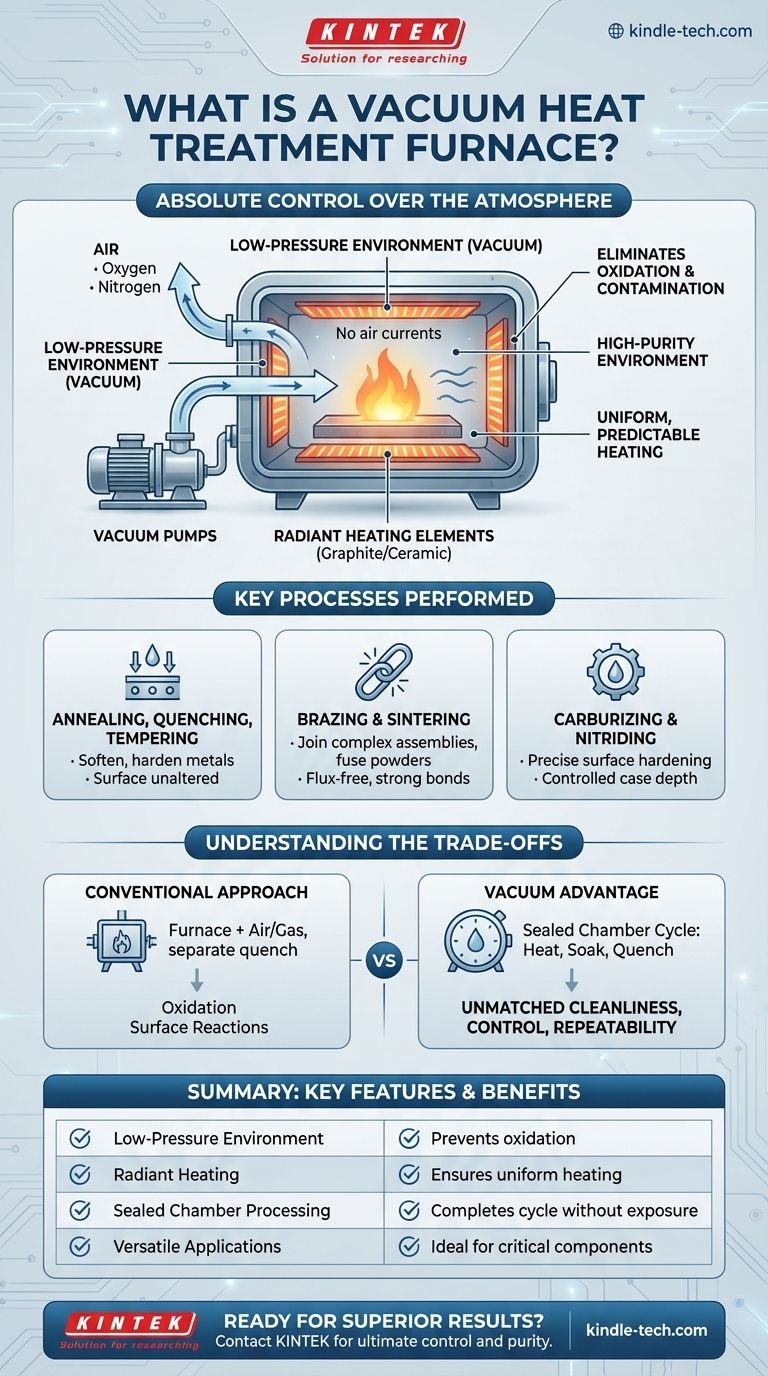

El Principio Central: Control Absoluto Sobre la Atmósfera

La característica distintiva de un horno de vacío es su capacidad para manipular el entorno donde ocurre el tratamiento térmico. Esto proporciona un nivel de precisión que cambia fundamentalmente el resultado del proceso.

Eliminación de la Oxidación y la Contaminación

Al eliminar el oxígeno y otros gases reactivos, un horno de vacío crea un entorno químicamente inerte. Esto previene la formación de una capa de óxido (cascarilla) en la superficie del material durante el calentamiento.

El resultado es un componente con una superficie brillante y limpia que a menudo no requiere limpieza o acabado posterior. Esto es fundamental para piezas de alto valor en industrias como la aeroespacial, la médica y la de herramientas de alto rendimiento.

Lograr un Entorno de Alta Pureza

El proceso comienza colocando la carga de trabajo en una cámara sellada. Luego, un sistema de bombas de vacío evacúa la atmósfera a una baja presión específica, medida en unidades como Torr o milibar.

Este entorno se considera un "vacío", lo que significa que está sustancialmente por debajo de la presión atmosférica normal.

Asegurar un Calentamiento de Precisión

Una vez establecido el vacío, el calor se aplica utilizando elementos calefactores internos, a menudo hechos de grafito o compuestos cerámicos especializados.

Debido a que casi no hay aire, la transferencia de calor ocurre principalmente a través de la radiación, no por convección. Esto elimina las corrientes de aire disruptivas y permite un calentamiento extremadamente uniforme en toda la pieza de trabajo, asegurando resultados consistentes y predecibles.

Procesos Clave Realizados en un Horno de Vacío

Un horno de vacío no se limita a una sola función; su entorno controlado lo convierte en una de las herramientas más versátiles en la metalurgia moderna.

Recocido, Temple y Revenido

Estos procesos fundamentales se utilizan para ablandar metales, aumentar su dureza o mejorar su tenacidad. Realizarlos al vacío asegura que la química superficial del material no se altere, preservando su integridad.

Soldadura Fuerte (Brazing) y Sinterización

La soldadura fuerte al vacío es un método superior para unir ensamblajes complejos, ya que el entorno limpio asegura que el metal de aporte fluya perfectamente sin el uso de fundentes corrosivos.

La sinterización —el proceso de fusionar materiales en polvo con calor— también se beneficia enormemente del entorno de vacío, que previene la contaminación y produce piezas finales más fuertes y puras.

Cementación y Nitruración

Aunque parezca contraintuitivo, los procesos que añaden elementos a una superficie (como carbono o nitrógeno) también se pueden realizar con extrema precisión al vacío.

Esto se conoce como cementación o nitruración a baja presión. Primero, el vacío purga todos los contaminantes, y luego se introduce una cantidad precisa de gas de proceso, lo que permite un control excepcional sobre la profundidad de la capa y la dureza superficial.

Comprender las Compensaciones: Vacío frente a Convencional

Si bien la tecnología de vacío ofrece ventajas significativas, es importante comprender cómo se compara con los hornos atmosféricos tradicionales.

El Enfoque Convencional

El tratamiento térmico convencional generalmente implica calentar una pieza en un horno abierto al aire o lleno de un gas protector.

Luego, la pieza se enfría rápidamente (temple) moviéndola a un tanque separado de aceite, agua o sal. Esta exposición al aire y a los fluidos de temple inevitablemente conduce a la oxidación y a reacciones superficiales.

La Ventaja del Vacío

Un horno de vacío completa todo el ciclo —calentamiento, mantenimiento y temple (a menudo con gas inerte a alta presión)— dentro de la misma cámara sellada.

Este proceso integrado proporciona una limpieza, control y repetibilidad inigualables. No hay riesgo de interferencia atmosférica en ninguna etapa, lo que garantiza un producto final de mayor calidad.

Consideraciones Clave

El principal beneficio de un horno de vacío es la calidad superior del resultado. Sin embargo, el equipo es generalmente más complejo y tiene un costo de inversión inicial más alto en comparación con los hornos atmosféricos básicos. La decisión depende totalmente de la calidad y el rendimiento requeridos del componente final.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de tratamiento térmico correcto requiere hacer coincidir la tecnología con el resultado deseado para el material.

- Si su enfoque principal es un acabado superficial prístino y la máxima integridad del material: Un horno de vacío es esencial para prevenir la oxidación y la descarburación, especialmente para componentes críticos en las industrias aeroespacial, médica o de matrices y troqueles.

- Si su enfoque principal es unir ensamblajes complejos con uniones limpias y fuertes: La soldadura fuerte al vacío proporciona un proceso sin fundente con un flujo de metal de aporte y una calidad de unión superiores.

- Si su enfoque principal es el endurecimiento de propósito general donde la limpieza posterior al proceso es aceptable: Un horno atmosférico convencional puede ser una solución más rentable para aplicaciones menos críticas.

En última instancia, elegir un horno de vacío es una decisión de priorizar el control, la limpieza y la pureza metalúrgica de su producto final.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Entorno de Baja Presión | Previene la oxidación y la contaminación superficial |

| Calentamiento Radiante | Asegura un calentamiento uniforme y predecible |

| Procesamiento en Cámara Sellada | Completa el calentamiento y el temple sin exposición atmosférica |

| Aplicaciones Versátiles | Ideal para recocido, soldadura fuerte, sinterización y cementación a baja presión |

¿Listo para lograr resultados superiores para sus componentes críticos?

Un horno de tratamiento térmico al vacío de KINTEK proporciona el máximo control y pureza para sus necesidades de laboratorio o producción. Ya sea que trabaje en la industria aeroespacial, la fabricación de dispositivos médicos o herramientas de alto rendimiento, nuestra experiencia en equipos de laboratorio garantiza que obtenga una solución adaptada a su aplicación.

Nos especializamos en ayudar a laboratorios como el suyo a mejorar la integridad del material y lograr acabados superficiales prístinos. Contacte a nuestros expertos hoy para discutir cómo un horno de vacío KINTEK puede transformar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento