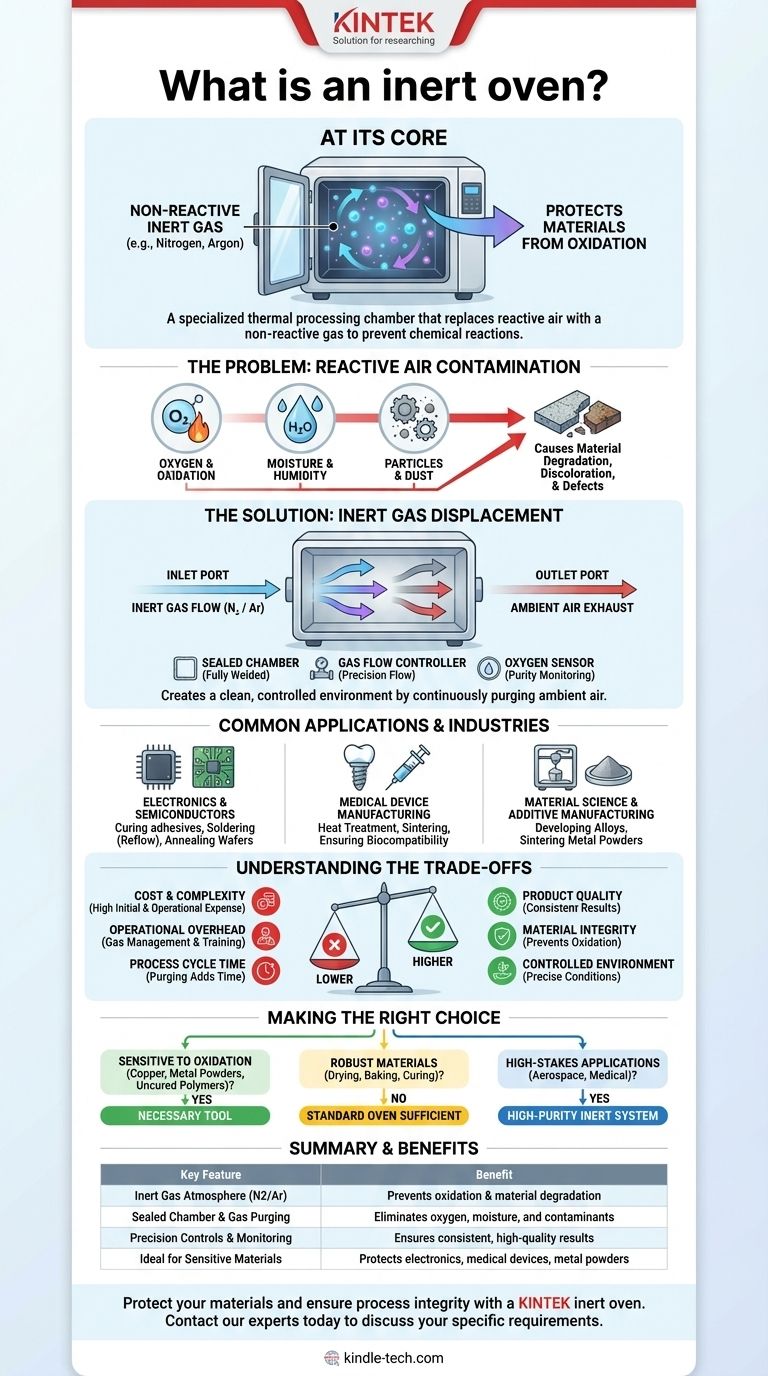

En esencia, un horno inerte es una cámara de procesamiento térmico especializada que reemplaza el aire reactivo y rico en oxígeno de su interior con un gas no reactivo (inerte). Esta atmósfera controlada, típicamente nitrógeno o argón, es esencial para calentar materiales sin causar reacciones químicas indeseables como la oxidación.

El propósito fundamental de un horno inerte no es solo calentar un producto, sino protegerlo. Al eliminar el oxígeno y la humedad, crea un ambiente estable que previene la degradación del material, asegurando la integridad y calidad del resultado final.

El problema: por qué el aire suele ser un contaminante en el calentamiento

Para comprender el valor de un horno inerte, primero debe reconocer que el aire que usamos en los hornos estándar es una mezcla reactiva. El calor actúa como catalizador, acelerando estas reacciones no deseadas.

El papel del oxígeno en la oxidación

El oxígeno es altamente reactivo, especialmente a temperaturas elevadas. Cuando se calientan muchos materiales en presencia de oxígeno, se desencadena la oxidación.

Esto puede manifestarse como cambios visibles, como la decoloración de metales o el carbonizado de polímeros, o como cambios invisibles pero críticos en las propiedades estructurales, químicas o eléctricas del material.

El impacto de la humedad ambiental

El aire ambiente estándar contiene vapor de agua. Para muchos procesos, particularmente en electrónica o con materiales higroscópicos (que absorben agua), esta humedad puede interferir con el curado, la unión o provocar defectos en el producto y problemas de fiabilidad a largo plazo.

Contaminación por otras partículas

Más allá del oxígeno y el agua, el aire ambiente también contiene polvo y otros contaminantes microscópicos en el aire. En aplicaciones de alta precisión como la fabricación de semiconductores o dispositivos médicos, estas partículas pueden arruinar un producto.

Cómo un horno inerte resuelve el problema

Un horno inerte aborda directamente estos problemas atmosféricos al crear un ambiente precisamente controlado, limpio y no reactivo.

El principio de desplazamiento de gas

El mecanismo central es simple: la cámara del horno se sella y se introduce un gas inerte a través de un puerto de entrada. Este gas entrante purga la cámara, expulsando el aire ambiente a través de un puerto de salida.

A menudo se mantiene un flujo continuo de baja presión del gas inerte durante todo el ciclo de calentamiento para asegurar que cualquier oxígeno residual o contaminantes desgasificados se eliminen inmediatamente.

Gases inertes comunes: nitrógeno y argón

El nitrógeno (N2) es la opción más común. Es relativamente económico (especialmente si se utiliza un generador de nitrógeno) y lo suficientemente inerte para una amplia gama de aplicaciones.

El argón (Ar) se utiliza para procesos que requieren un grado aún mayor de inercia. Es más denso que el nitrógeno y completamente no reactivo, lo que lo hace ideal para metales altamente sensibles como el titanio o para aplicaciones críticas de soldadura y fabricación aditiva.

Componentes clave del sistema

Un horno inerte es más que una caja calentada con una conexión de gas. Los componentes clave incluyen una cámara interior completamente soldada y sellada para evitar fugas, controladores de flujo de gas de precisión (caudalímetros) y un sensor de oxígeno para monitorear y verificar la pureza atmosférica dentro de la cámara.

Aplicaciones e industrias comunes

La necesidad de prevenir la oxidación durante el calentamiento es crítica en numerosas industrias avanzadas.

Electrónica y semiconductores

Los hornos inertes son esenciales para el curado de adhesivos y encapsulantes, los procesos de soldadura (reflujo) y el recocido de obleas sin oxidar circuitos y componentes delicados.

Fabricación de dispositivos médicos

Los materiales utilizados en implantes y dispositivos médicos deben tener superficies impecables y propiedades predecibles. Se utilizan atmósferas inertes durante el tratamiento térmico y la sinterización para evitar cualquier oxidación superficial que pueda afectar la biocompatibilidad o el rendimiento.

Ciencia de los materiales y fabricación aditiva

Los investigadores utilizan hornos inertes para desarrollar nuevas aleaciones y polímeros en un entorno controlado. En la impresión 3D de metales, una atmósfera inerte es innegociable para la sinterización de polvos metálicos en una pieza sólida sin crear óxidos que comprometerían su integridad estructural.

Comprendiendo las compensaciones

Si bien es potente, una atmósfera inerte no siempre es la opción necesaria. Comprender las desventajas es clave para tomar una decisión objetiva.

Costo y complejidad

Los hornos inertes son significativamente más caros que sus homólogos estándar debido al sellado, los sistemas de control y las características de seguridad requeridos. El costo continuo del suministro de gas inerte también es un gasto operativo importante.

Gastos operativos

La gestión de un suministro de gas, ya sea a partir de cilindros de alta presión o de un generador dedicado, añade complejidad logística y de seguridad. Los operadores requieren capacitación específica para manejar los sistemas de gas de forma segura y eficaz.

Tiempo del ciclo de proceso

Lograr un nivel de oxígeno muy bajo (medido en partes por millón, o PPM) requiere un ciclo de purga antes de que pueda comenzar el calentamiento. Esto puede añadir un tiempo significativo al proceso general, reduciendo el rendimiento en comparación con un horno estándar.

Tomando la decisión correcta para su proceso

La decisión de utilizar un horno inerte depende completamente de la sensibilidad de su material a la atmósfera ambiente durante el calentamiento.

- Si su enfoque principal es procesar materiales sensibles a la oxidación (por ejemplo, cobre, polímeros sin curar, polvos metálicos): Un horno de atmósfera inerte es una herramienta necesaria para prevenir la degradación del producto y garantizar la calidad.

- Si su enfoque principal es simplemente secar, hornear o curar materiales robustos donde la oxidación superficial no es una preocupación: Un horno de convección o gravedad estándar es la solución más rentable y sencilla.

- Si su enfoque principal son aplicaciones de alto riesgo que requieren un control absoluto (por ejemplo, aleaciones aeroespaciales, implantes médicos): Un sistema de gas inerte de alta pureza, probablemente utilizando argón y equipado con monitoreo de oxígeno en tiempo real, es el estándar requerido.

En última instancia, seleccionar un horno inerte es una decisión estratégica para controlar la atmósfera, asegurando que su proceso térmico produzca el resultado deseado e inalterado.

Tabla resumen:

| Característica clave | Beneficio |

|---|---|

| Atmósfera de gas inerte (N2/Ar) | Previene la oxidación y la degradación del material |

| Cámara sellada y purga de gas | Elimina el oxígeno, la humedad y los contaminantes |

| Controles y monitoreo de precisión | Garantiza resultados consistentes y de alta calidad |

| Ideal para materiales sensibles | Protege la electrónica, los dispositivos médicos y los polvos metálicos |

Proteja sus materiales y garantice la integridad del proceso con un horno inerte KINTEK.

¿Su proceso térmico implica materiales sensibles al calor como metales, polímeros o componentes electrónicos? La oxidación y la contaminación pueden arruinar un lote de productos y comprometer la calidad. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de atmósfera inerte confiables diseñados para crear un ambiente puro y controlado para sus aplicaciones más críticas.

Ofrecemos soluciones para industrias como la electrónica, la fabricación de dispositivos médicos y la fabricación aditiva. Nuestros hornos garantizan que sus materiales se calienten sin los efectos dañinos del oxígeno, salvaguardando sus resultados de investigación y producción.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo un horno inerte KINTEK puede mejorar las capacidades de su laboratorio y la calidad del producto.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos