En esencia, el recocido es un proceso de relajación controlada para materiales. Es un tratamiento térmico específico que implica calentar un material a una temperatura designada, mantenerlo allí durante un período y luego enfriarlo a una velocidad controlada, típicamente lenta. Esto se hace para lograr un estado más blando, más dúctil e internamente estable, lo que hace que el material sea más fácil de trabajar y más resistente a la fractura.

El recocido no se trata principalmente de hacer que un material sea más fuerte; se trata de hacerlo más trabajable y estable. Al aplicar calor y luego enfriar lentamente, se está restableciendo fundamentalmente la estructura interna del material, aliviando las tensiones acumuladas y eliminando la fragilidad causada por procesos de fabricación anteriores.

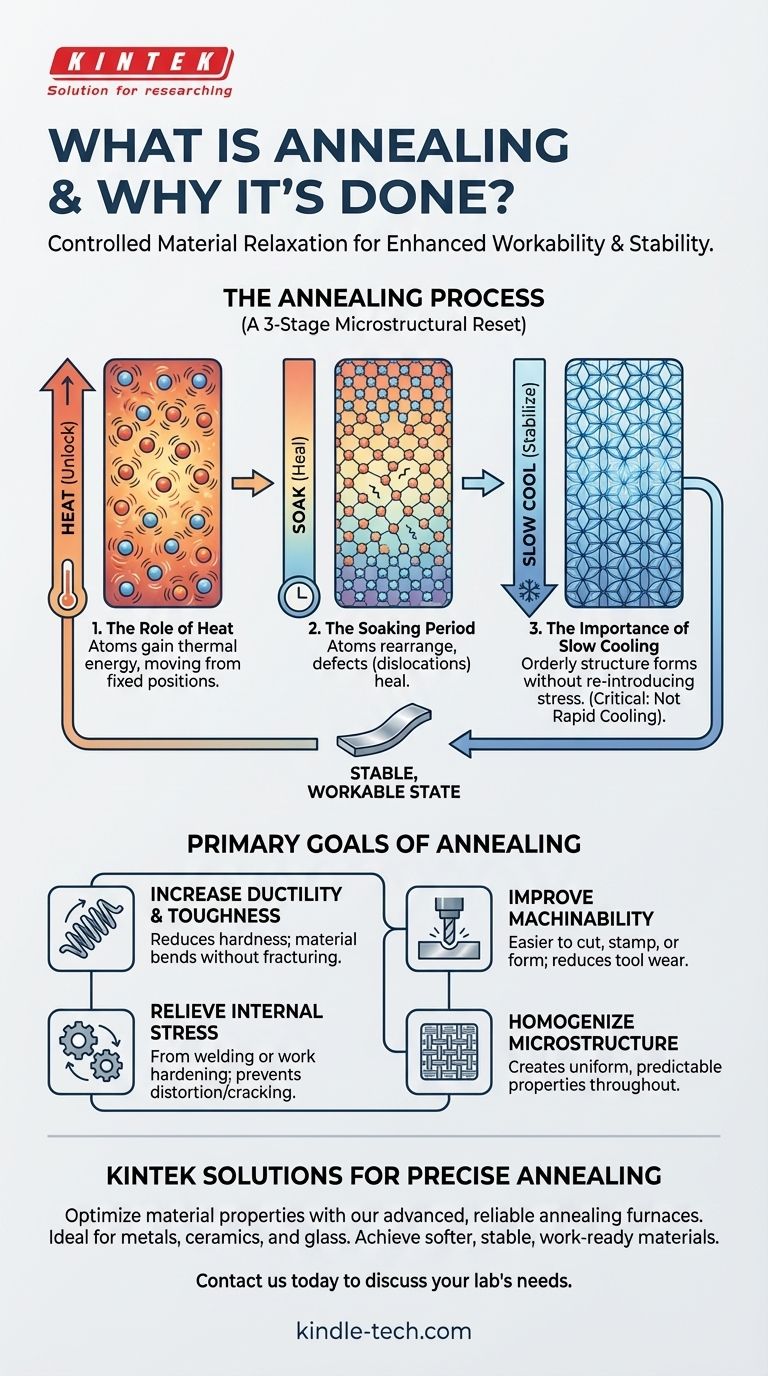

La mecánica del recocido: un reinicio microestructural

El recocido es un proceso preciso de tres etapas que altera fundamentalmente la estructura cristalina interna de un material para lograr propiedades más deseables.

El papel del calor: desbloqueando la estructura cristalina

Cuando un material se calienta durante el recocido, sus átomos ganan energía térmica. Esta energía les permite vibrar más y moverse de sus posiciones fijas en la red cristalina. La temperatura es lo suficientemente alta como para permitir este movimiento, pero permanece por debajo del punto de fusión del material.

El período de remojo: permitiendo que los defectos se curen

Luego, el material se mantiene a esta temperatura elevada, una etapa conocida como "remojo". Durante este tiempo, los átomos móviles pueden reorganizarse en un estado más uniforme y de menor energía. Este proceso reduce o elimina las dislocaciones, defectos e irregularidades en la estructura cristalina que son la causa principal de la dureza y la fragilidad.

La importancia del enfriamiento lento: fijando la estabilidad

Finalmente, el material se enfría lentamente. Esta velocidad lenta es crítica porque permite que la nueva estructura cristalina más ordenada se forme sin reintroducir tensiones internas. Un enfriamiento rápido (temple) atraparía el material en un estado desordenado, haciéndolo duro y quebradizo, exactamente lo contrario del objetivo del recocido.

Los objetivos principales del recocido

Los ingenieros y fabricantes realizan el recocido para resolver problemas específicos y preparar materiales para operaciones posteriores.

Reducción de la dureza y aumento de la ductilidad

La razón más común para el recocido es ablandar un material. Al reducir las dislocaciones cristalinas, el recocido aumenta la ductilidad (la capacidad de ser estirado en un alambre o deformado sin fracturarse) y la tenacidad, haciendo que el material sea menos propenso a agrietarse bajo tensión.

Alivio de la tensión interna

Procesos como la soldadura, la fundición o el endurecimiento por trabajo (por ejemplo, doblado o martillado) crean inmensas tensiones internas dentro de la estructura de un material. Estas tensiones pueden provocar fallas prematuras o distorsión dimensional con el tiempo. El recocido proporciona una forma controlada de liberar esta energía almacenada, creando un componente más estable y predecible.

Mejora de la maquinabilidad y la conformabilidad

Un material más blando y dúctil es significativamente más fácil de mecanizar, cortar, estampar o doblar. El recocido de una pieza de trabajo antes de estas operaciones reduce el desgaste de la herramienta, mejora el acabado superficial y permite un trabajo en frío más agresivo sin el riesgo de que el material se agriete.

Homogeneización de la microestructura

El recocido refina la estructura granular del material, haciéndola más uniforme y consistente en todo el material. Esta homogeneización asegura que las propiedades mecánicas sean predecibles en toda la pieza.

Comprendiendo las variaciones y consideraciones clave

Aunque el principio es universal, la aplicación del recocido se adapta a materiales específicos y resultados deseados.

La compensación: dureza vs. ductilidad

El recocido es una elección deliberada para sacrificar dureza y resistencia a la tracción a cambio de ductilidad y trabajabilidad. Para aplicaciones que requieren la máxima dureza, se utilizaría un tratamiento térmico diferente, como el temple y el revenido.

Caso especial: recocido al vacío

Realizar el proceso de recocido dentro de un vacío evita la oxidación y la contaminación de la superficie. Esto es crucial para materiales donde el acabado superficial y la pureza son críticos, lo que resulta en una pieza brillante y limpia que no requiere limpieza adicional.

Caso especial: recocido con bajo hidrógeno

También conocido como "horneado", este es un recocido específico a baja temperatura diseñado para eliminar el hidrógeno atrapado de los metales, particularmente del acero. Este proceso es esencial para prevenir la fragilización por hidrógeno, un modo de falla catastrófico donde el hidrógeno hace que el metal se agriete bajo carga.

Más allá de los metales: recocido de cerámicas y vidrio

Los principios del recocido no se limitan a los metales. Los componentes cerámicos y de vidrio también se recocen para aliviar las tensiones internas introducidas durante la fabricación, lo que mejora significativamente su resistencia mecánica y su resistencia al choque térmico.

Tomando la decisión correcta para su objetivo

La selección del proceso de recocido adecuado depende completamente de lo que necesite lograr con su material.

- Si su enfoque principal es preparar un material para un mecanizado extenso o conformado en frío: Recueza para maximizar la ductilidad y reducir la dureza, lo que evita el desgaste de la herramienta y la fractura del material durante el procesamiento.

- Si su enfoque principal es garantizar la estabilidad a largo plazo de una pieza soldada o muy trabajada: Utilice un recocido de alivio de tensión para eliminar las tensiones internas que podrían provocar grietas o distorsiones en servicio.

- Si su enfoque principal es prevenir la fragilización en aceros de alta resistencia: Emplee un horneado específico a baja temperatura, o 'recocido con bajo hidrógeno', para expulsar el hidrógeno atrapado sin alterar significativamente la dureza base.

En última instancia, el recocido le permite restablecer las propiedades de un material, transformando un componente frágil y estresado en una base estable y trabajable.

Tabla resumen:

| Objetivo del recocido | Beneficio clave |

|---|---|

| Reducir la dureza | Aumenta la ductilidad y la tenacidad |

| Aliviar el estrés interno | Previene el agrietamiento y la distorsión |

| Mejorar la maquinabilidad | Más fácil de cortar, doblar y formar |

| Homogeneizar la microestructura | Crea propiedades uniformes del material |

¿Listo para optimizar las propiedades de su material con un recocido preciso?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio, incluidos hornos de recocido avanzados diseñados para la fiabilidad y el control exacto de la temperatura. Ya sea que procese metales, cerámicas o vidrio, nuestras soluciones le ayudan a lograr materiales más blandos, estables y listos para trabajar, mejorando sus resultados de fabricación y el rendimiento del producto.

Contáctenos hoy a través de nuestro formulario de contacto para discutir sus necesidades específicas de recocido y descubrir el equipo adecuado para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es la función de un reactor de vacío? Optimización de la dureza superficial del AISI 316L mediante tratamiento iónico

- ¿Cómo contribuye un horno de vacío a la calidad de las películas de NIPU? Lograr una densidad y resistencia de material superiores

- ¿Cuál es el propósito principal de usar un horno de secado eléctrico para ladrillos refractarios densos? Optimizar la preparación de materias primas

- ¿Cuál es el punto de fusión de un horno de arco? Comprendiendo su calor extremo para la fusión de metales

- ¿Cómo facilita un horno de recocido a alta temperatura la homogeneización de las aleaciones de alta entropía y los aceros inoxidables?

- ¿Cómo procesa un horno de tratamiento térmico a alta temperatura el circonio y el acero al carbono? Optimizar el rendimiento de los compuestos

- ¿Cuáles son las funciones principales de los hornos de recocido al vacío de alta precisión para el titanio? Optimizar el rendimiento de las aleaciones

- ¿Qué papel juegan los hornos de alta temperatura de laboratorio en el envejecimiento de soldaduras T91/TP316H? Pruebas de aceleración de vida útil