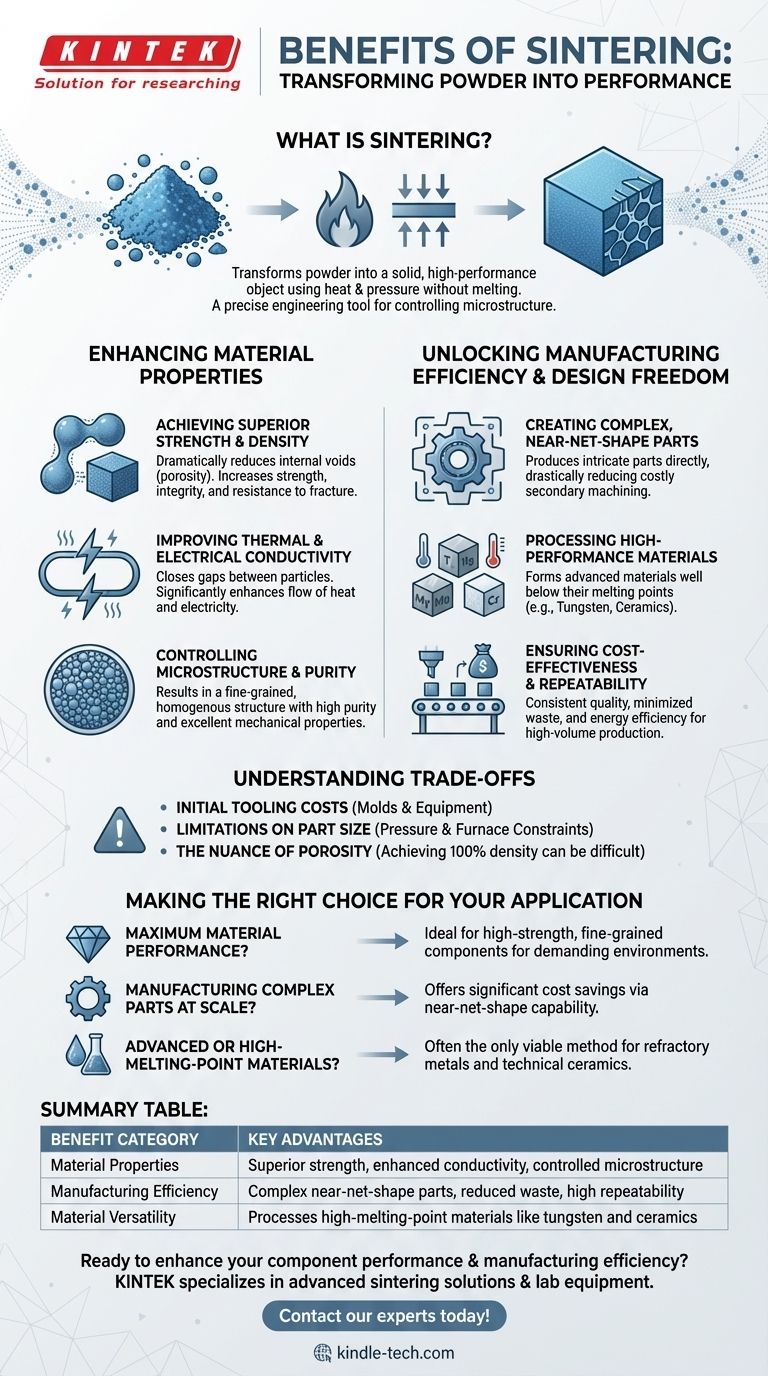

El beneficio fundamental de la sinterización es que transforma una colección de partículas de polvo en un objeto sólido de alto rendimiento sin fundirlo. Este proceso utiliza calor y presión para unir las partículas, aumentando drásticamente las propiedades del material como la resistencia y la conductividad, al tiempo que permite la creación de piezas complejas a partir de materiales con los que de otro modo sería difícil trabajar.

La sinterización no es simplemente una forma de solidificar un polvo; es una herramienta de ingeniería precisa. Su principal ventaja radica en la capacidad de controlar la microestructura final de un material, logrando una combinación de propiedades, complejidad y rentabilidad que los procesos tradicionales de fusión y fundición a menudo no pueden igualar.

El beneficio principal: mejora de las propiedades del material

La sinterización altera fundamentalmente la estructura interna de un material, lo que lleva a importantes mejoras en el rendimiento. El proceso funciona reduciendo el espacio vacío, o porosidad, entre las partículas de polvo y creando fuertes enlaces atómicos.

Lograr una resistencia y densidad superiores

Al fusionar las partículas, la sinterización reduce drásticamente los vacíos internos. Esta densificación es directamente responsable de aumentar la resistencia, la integridad y la resistencia a la fractura generales del material.

Mejora de la conductividad térmica y eléctrica

Los huecos y poros entre las partículas actúan como aislantes, dificultando el flujo de calor y electricidad. La sinterización cierra estos huecos, creando un camino más continuo que mejora significativamente la conductividad térmica y eléctrica.

Control de la microestructura y la pureza

La sinterización comienza con polvos altamente uniformes, lo que permite un control preciso sobre el tamaño de grano final. Esto da como resultado una estructura homogénea y de grano fino con alta pureza y excelentes propiedades mecánicas, ya que no se introducen aglutinantes ni inclusiones durante el proceso.

Desbloqueo de la eficiencia de fabricación y la libertad de diseño

Más allá de la mejora del material, la sinterización ofrece poderosas ventajas en el propio proceso de fabricación, ofreciendo capacidades únicas y beneficios económicos.

Creación de piezas complejas con forma casi neta

La sinterización destaca en la producción de piezas intrincadas y complejas directamente de un molde con alta precisión dimensional. Esta capacidad de "forma casi neta" reduce o elimina drásticamente la necesidad de un mecanizado secundario costoso y derrochador.

Procesamiento de materiales de alto rendimiento

Muchos materiales avanzados, como el tungsteno, el molibdeno y ciertas cerámicas, tienen puntos de fusión tan altos que fundirlos es poco práctico o imposible. La sinterización permite que estos materiales se formen en piezas sólidas a temperaturas muy por debajo de su punto de fusión.

Garantizar la rentabilidad y la repetibilidad

El proceso es altamente repetible, lo que garantiza una calidad constante de una pieza a otra. Al minimizar el desperdicio de material y, a menudo, requerir menos energía que la fusión, la sinterización puede ser una opción altamente rentable y respetuosa con el medio ambiente para la producción de bajo a alto volumen.

Comprender las compensaciones

Aunque potente, la sinterización no es la solución ideal para todas las aplicaciones. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Costos iniciales de herramientas y materiales

La producción de polvos metálicos o cerámicos finos y uniformes puede ser costosa. Además, los troqueles y prensas utilizados para formar las piezas "verdes" iniciales pueden representar una inversión inicial significativa, particularmente para diseños complejos.

Limitaciones en el tamaño de la pieza

La presión requerida para la compactación inicial y el tamaño de los hornos de sinterización pueden imponer límites prácticos a las dimensiones máximas de una pieza. La producción de componentes muy grandes mediante sinterización puede ser un desafío y costosa.

El matiz de la porosidad

Si bien la sinterización es excelente para reducir la porosidad, lograr el 100% de la densidad teórica de un material puede ser difícil sin técnicas avanzadas como el prensado en caliente. En algunos casos, puede quedar porosidad residual, lo que puede ser indeseable para ciertas aplicaciones de alta tensión.

Tomar la decisión correcta para su aplicación

La selección del proceso de fabricación adecuado depende completamente de los objetivos principales de su proyecto.

- Si su enfoque principal es el máximo rendimiento del material: La sinterización proporciona un control inigualable sobre la microestructura, lo que la hace ideal para crear componentes de alta resistencia y grano fino para entornos exigentes.

- Si su enfoque principal es la fabricación de piezas complejas a escala: La capacidad de forma casi neta de la sinterización ofrece importantes ahorros de costos al minimizar el desperdicio de material y los pasos de posprocesamiento.

- Si su enfoque principal es trabajar con materiales avanzados o de alto punto de fusión: La sinterización es a menudo el único método viable para crear piezas sólidas a partir de materiales como metales refractarios y cerámicas técnicas.

En última instancia, elegir la sinterización es una decisión de priorizar la ingeniería precisa de materiales y la eficiencia de fabricación para aplicaciones exigentes.

Tabla resumen:

| Categoría de beneficio | Ventajas clave |

|---|---|

| Propiedades del material | Resistencia superior, conductividad térmica/eléctrica mejorada, microestructura controlada |

| Eficiencia de fabricación | Piezas complejas con forma casi neta, reducción de residuos, alta repetibilidad |

| Versatilidad del material | Procesa materiales de alto punto de fusión como tungsteno y cerámicas |

¿Listo para mejorar el rendimiento de sus componentes y la eficiencia de fabricación? KINTEK se especializa en proporcionar soluciones avanzadas de sinterización y equipos de laboratorio para crear piezas complejas de alta resistencia a partir de polvos metálicos y cerámicos. Nuestra experiencia le ayuda a lograr un control preciso del material y una producción rentable. Contacte a nuestros expertos hoy para discutir cómo la sinterización puede beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Por qué se requiere un agitador orbital de alta precisión para la adsorción de quitina? Logre un equilibrio rápido y datos precisos

- ¿Es seguro el uso de los nanotubos de carbono? Entendiendo la diferencia crítica entre los CNTs unidos y libres

- ¿Cuál es la temperatura de combustión de un horno? De 200 °C a 3000 °C, depende de sus necesidades

- ¿Qué es la sinterización de vidrio? Una guía para la fabricación de vidrio de baja temperatura y alta resistencia

- ¿Cuál es el espesor mínimo de recubrimiento? Cómo el espesor del acero determina sus necesidades de galvanizado

- ¿Cuáles son las aplicaciones del acero inoxidable? Descubra su versatilidad para su proyecto

- ¿Un probador de diamantes funciona con otras piedras? La verdad sobre los falsos positivos y la moissanita

- ¿Qué es la pulverización catódica química? Cree películas cerámicas y de nitruro avanzadas con pulverización catódica reactiva