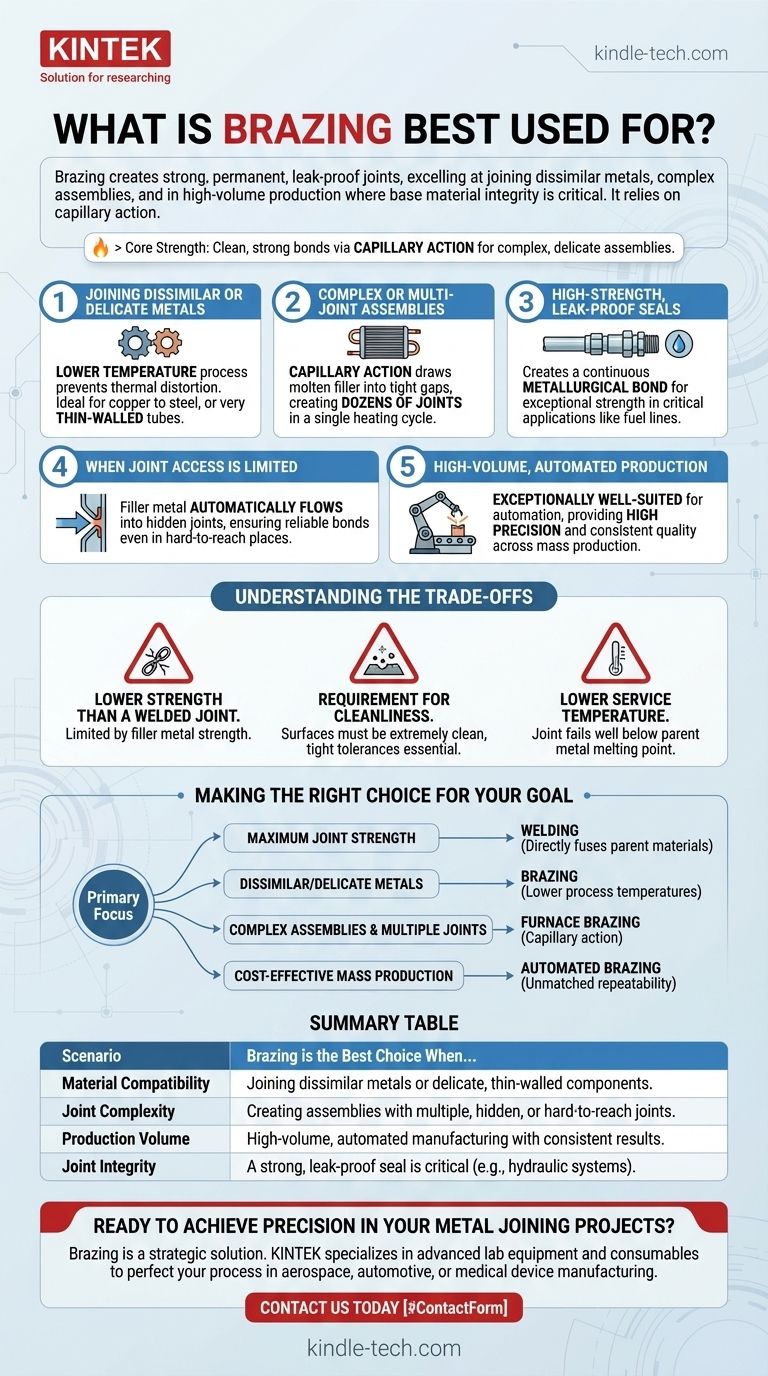

La soldadura fuerte se utiliza mejor para crear uniones permanentes, fuertes y herméticas en una amplia gama de aplicaciones, desde componentes automotrices y de climatización (HVAC) hasta dispositivos aeroespaciales y médicos complejos. Sobresale en la unión de metales disímiles, la creación de ensamblajes complejos con juntas múltiples o inaccesibles, y es muy adecuada para la producción automatizada de gran volumen donde la precisión es crítica.

La soldadura fuerte debe ser su proceso de referencia cuando la integridad de los materiales base debe preservarse y la geometría de la junta hace que la soldadura sea impráctica. Su fuerza principal radica en su capacidad para crear uniones limpias y fuertes mediante la acción capilar, lo que la hace ideal para ensamblajes complejos, delicados o con múltiples juntas.

Cuándo elegir la soldadura fuerte: Características clave

Comprender los principios fundamentales de la soldadura fuerte revela por qué es la opción superior para ciertos desafíos de ingeniería. No es simplemente una alternativa a la soldadura, sino un proceso distinto con ventajas únicas.

Para unir metales disímiles o delicados

La soldadura fuerte se produce a una temperatura inferior al punto de fusión de los materiales base que se unen.

Este proceso a menor temperatura es fundamental porque previene la distorsión térmica, el estrés y el daño a los metales base. Esto lo convierte en el método ideal para unir metales disímiles como el cobre con el acero, o para unir tubos de pared muy delgada que serían destruidos por la soldadura.

Para ensamblajes complejos o con múltiples juntas

La soldadura fuerte se basa en la acción capilar, donde el metal de aporte fundido es atraído hacia el espacio ajustado entre los materiales base, independientemente de la gravedad.

Esta propiedad única permite que un solo ciclo de calentamiento, a menudo en un horno, cree docenas o incluso cientos de juntas simultáneamente. Un ejemplo perfecto es un intercambiador de calor, donde innumerables aletas se unen a los tubos en una sola operación, una tarea que sería imposible con la soldadura.

Para sellos herméticos y de alta resistencia

El proceso de soldadura fuerte crea una unión metalúrgica fuerte y continua entre el metal de aporte y los materiales base.

Esto da como resultado una junta sellada que es excepcionalmente fuerte y hermética, razón por la cual se confía en ella para aplicaciones críticas como accesorios hidráulicos, líneas de combustible y componentes para turbinas de gas industriales.

Cuando el acceso a la junta es limitado

La acción capilar permite que el metal de aporte fluya hacia juntas ocultas o internas donde no es posible el acceso directo con un soplete o electrodo de soldadura.

Siempre que se pueda mantener un espacio constante, el metal de aporte fluirá y llenará automáticamente toda el área de la junta, asegurando una unión completa y confiable incluso en lugares de difícil acceso.

Para producción automatizada de gran volumen

El proceso de soldadura fuerte se adapta excepcionalmente bien a la automatización.

Las máquinas automáticas de soldadura fuerte pueden programarse para producir enormes volúmenes de componentes con alta precisión y repetibilidad. Esto lo convierte en una solución rentable para la producción en masa en industrias como la automotriz y la electrónica, asegurando una calidad constante en miles de piezas.

Comprender las compensaciones

Ningún proceso es perfecto para cada situación. Para utilizar la soldadura fuerte de manera efectiva, también debe comprender sus limitaciones.

Menor resistencia que una junta soldada

Aunque una junta soldada fuerte es muy resistente, por lo general no es tan fuerte como una junta soldada ejecutada correctamente. La soldadura funde los materiales base en sí mismos, creando una unión homogénea que puede igualar la resistencia del material base. La resistencia de una junta soldada fuerte está limitada por el metal de aporte.

Requisito de limpieza y tolerancias estrictas

La acción capilar solo funciona si las superficies están extremadamente limpias y el espacio entre las piezas se controla con precisión. Cualquier contaminante como aceite u óxidos evitará que el metal de aporte fluya correctamente. Esto significa que la preparación de la pieza es un paso crítico e ineludible.

Menor temperatura de servicio

Debido a que el metal de aporte tiene un punto de fusión más bajo que los materiales base, una junta soldada fuerte fallará a una temperatura muy por debajo del punto de fusión de los metales base. Esta debe ser una consideración clave para los componentes utilizados en entornos de alta temperatura.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de unión correcto requiere alinear las fortalezas del método con el objetivo principal de su proyecto.

- Si su enfoque principal es la máxima resistencia de la junta por encima de todo: La soldadura suele ser la mejor opción, ya que fusiona directamente los materiales base.

- Si su enfoque principal es unir metales disímiles o componentes delicados de pared delgada: La soldadura fuerte es la solución ideal debido a sus temperaturas de proceso más bajas.

- Si su enfoque principal es producir ensamblajes complejos con juntas múltiples e inaccesibles: La soldadura fuerte en horno es excepcionalmente adecuada para esta tarea gracias a la acción capilar.

- Si su enfoque principal es la producción en masa rentable de juntas fuertes y limpias: La soldadura fuerte automatizada proporciona una repetibilidad y velocidad inigualables para la fabricación de gran volumen.

Comprender estos principios básicos le permite seleccionar la soldadura fuerte no solo como una opción, sino como una solución de fabricación estratégica.

Tabla de resumen:

| Escenario | La soldadura fuerte es la mejor opción cuando... |

|---|---|

| Compatibilidad de materiales | Se unen metales disímiles (p. ej., cobre con acero) o componentes delicados de pared delgada sin dañarlos. |

| Complejidad de la junta | Se crean ensamblajes con juntas múltiples, ocultas o de difícil acceso en un solo ciclo de calentamiento. |

| Volumen de producción | Fabricación automatizada de gran volumen que requiere resultados consistentes y repetibles. |

| Integridad de la junta | Un sello fuerte y hermético es fundamental, como en sistemas hidráulicos o componentes aeroespaciales. |

¿Listo para lograr precisión y fiabilidad en sus proyectos de unión de metales?

La soldadura fuerte es una solución estratégica para crear uniones fuertes y herméticas en ensamblajes complejos y metales disímiles. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar su proceso de soldadura fuerte. Ya sea que trabaje en la industria aeroespacial, automotriz o de dispositivos médicos, nuestra experiencia garantiza que sus juntas cumplan con los más altos estándares de calidad y durabilidad.

Contáctenos hoy utilizando el formulario a continuación para analizar cómo KINTEK puede apoyar las necesidades de soldadura fuerte y unión de metales de su laboratorio. ¡Construyamos algo más fuerte juntos!

#ContactForm

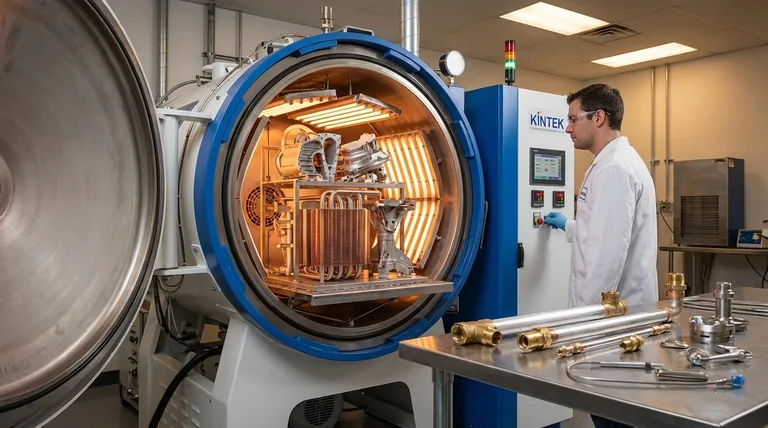

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas