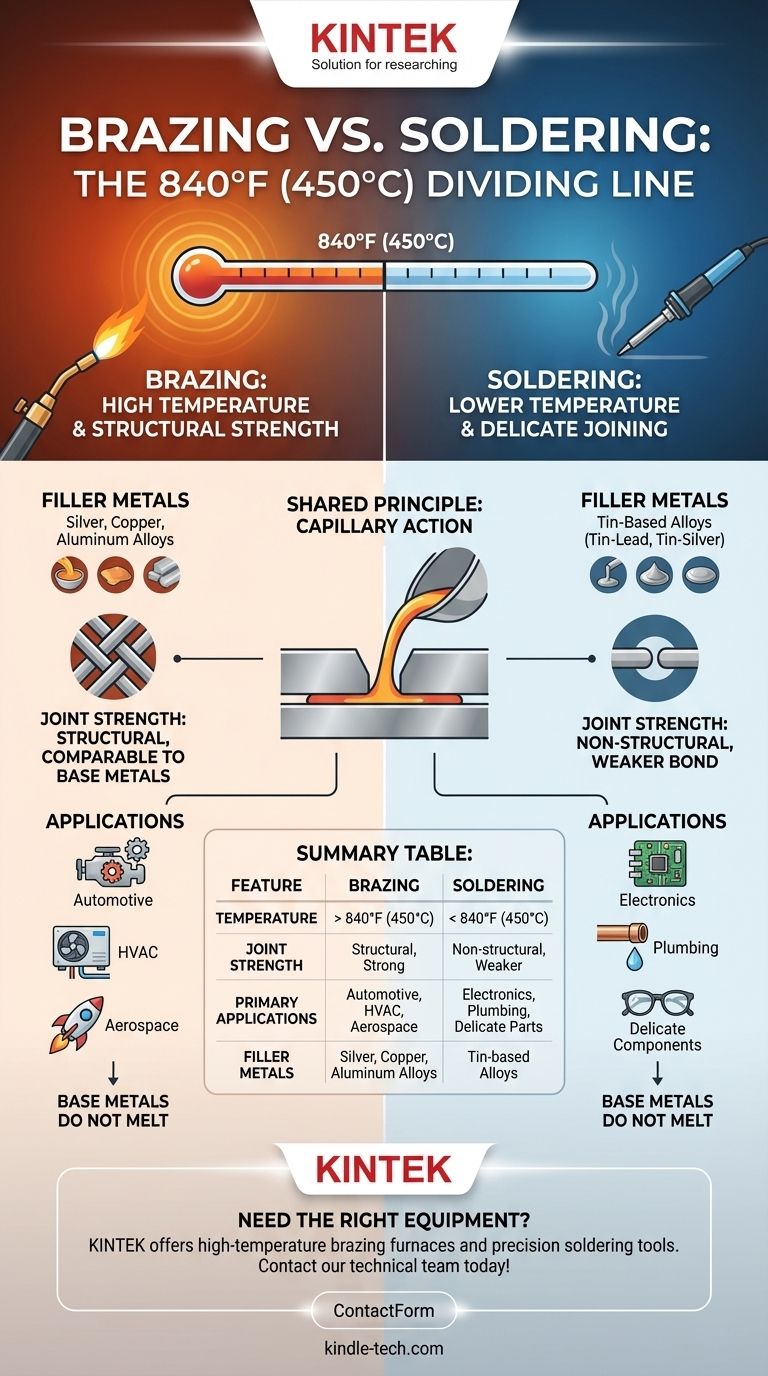

En esencia, la diferencia entre la soldadura fuerte y la soldadura blanda es la temperatura a la que se produce el proceso. La soldadura fuerte utiliza un metal de aporte que se funde a una temperatura superior a 840°F (450°C), mientras que la soldadura blanda utiliza un metal de aporte que se funde por debajo de ese umbral. Esta diferencia fundamental de temperatura determina la resistencia de la unión final y las aplicaciones apropiadas para cada método.

La elección entre la soldadura fuerte y la soldadura blanda no es solo una cuestión de calor; es una decisión entre crear una unión más débil y superficial (soldadura blanda) y formar una conexión potente y estructural que a menudo es tan fuerte como los metales que se unen (soldadura fuerte).

El factor determinante: temperatura y metal de aporte

La única distinción universalmente aceptada entre estos dos procesos es el punto de fusión del material de aporte utilizado para unir los metales base.

La línea divisoria de 840°F (450°C)

Esta temperatura específica es el estándar de la industria que separa las dos técnicas. Cualquier proceso de unión que utilice un metal de aporte que se funda por debajo de este punto se clasifica como soldadura blanda. Cualquier proceso que utilice un metal de aporte que se funda por encima de él es soldadura fuerte.

Soldadura blanda: menor temperatura, metales más blandos

La soldadura blanda emplea metales de aporte, o soldaduras, que suelen ser aleaciones a base de estaño (como estaño-plomo o estaño-plata). Estas aleaciones tienen puntos de fusión bajos, lo que hace que el proceso sea adecuado para componentes delicados que no pueden soportar altas temperaturas.

Soldadura fuerte: mayor temperatura, aleaciones más resistentes

La soldadura fuerte utiliza aleaciones de aporte con puntos de fusión mucho más altos, a menudo que contienen plata, cobre o aluminio. Fundamentalmente, tanto en la soldadura fuerte como en la soldadura blanda, el punto de fusión del metal de aporte es siempre inferior al de los metales base que se unen; los metales base en sí nunca se funden.

Cómo la temperatura se traduce en rendimiento

La diferencia de calor y material de aporte tiene un impacto directo y significativo en la resistencia y las características de la unión terminada.

Resistencia de la unión: la diferencia crítica

Esta es la distinción práctica más importante. Una unión soldada fuerte crea un fuerte enlace metalúrgico que a menudo es tan fuerte o más fuerte que los materiales base. Es un método de unión estructural.

Una unión soldada blanda es significativamente más débil. Se utiliza típicamente para aplicaciones donde la resistencia mecánica no es el requisito principal, como la creación de conexiones eléctricas o sellos de baja presión.

El papel de la acción capilar

Ambos procesos dependen de la acción capilar para atraer el metal de aporte fundido al espacio ajustado entre los componentes base. Esto asegura una unión completa y uniforme en toda la superficie de la unión.

Impacto en los materiales base

Las temperaturas más altas requeridas para la soldadura fuerte pueden alterar potencialmente las propiedades de los metales base, como su temple o dureza. Esto debe considerarse durante la fase de diseño. El menor calor de la soldadura blanda presenta un riesgo mucho menor para los componentes que se unen.

Comprendiendo las ventajas y desventajas

Elegir el método correcto requiere sopesar la necesidad de resistencia frente a la complejidad y el costo del proceso.

¿Por qué no siempre soldar fuerte para obtener resistencia?

La soldadura fuerte requiere significativamente más calor, lo que se traduce en mayores costos de energía y equipos más sofisticados, como sopletes u hornos. Las altas temperaturas también aumentan el riesgo de oxidación, lo que puede requerir atmósferas protectoras (como en la soldadura fuerte al vacío) para asegurar una unión limpia y fuerte.

Cuando la soldadura blanda es la mejor opción

La soldadura blanda es ideal para unir componentes sensibles al calor, especialmente en electrónica. El proceso es más rápido, requiere menos energía y se puede realizar con herramientas más simples y menos costosas, como un soldador.

Consistencia y complejidad

La soldadura fuerte destaca por crear uniones altamente consistentes, incluso en geometrías complejas. Esto la convierte en un método preferido en la producción en masa para industrias como la automotriz y la de HVAC, donde la fiabilidad de pieza a pieza es esencial.

Tomando la decisión correcta para su aplicación

En última instancia, el proceso correcto depende completamente de las exigencias del producto final.

- Si su enfoque principal es la resistencia estructural y la durabilidad: La soldadura fuerte es la elección correcta, ya que crea una unión comparable en resistencia a los metales base.

- Si su enfoque principal es la unión de componentes electrónicos sensibles al calor: La soldadura blanda es la única opción viable debido a su aplicación a baja temperatura.

- Si su enfoque principal es un sello simple de baja presión (como en tuberías de cobre): La soldadura blanda proporciona una unión suficiente y es más rentable y fácil de realizar.

- Si su enfoque principal es unir metales diferentes para una unión de alta resistencia: La soldadura fuerte es un método excelente para crear uniones fuertes entre diferentes tipos de metales.

Seleccione su método de unión basándose en la resistencia mecánica que realmente requiere su conjunto.

Tabla resumen:

| Característica | Soldadura fuerte (Brazing) | Soldadura blanda (Soldering) |

|---|---|---|

| Temperatura | Superior a 840°F (450°C) | Inferior a 840°F (450°C) |

| Resistencia de la unión | Estructural, tan fuerte como los metales base | No estructural, unión más débil |

| Aplicaciones principales | Automotriz, HVAC, aeroespacial | Electrónica, fontanería, componentes delicados |

| Metales de aporte | Aleaciones de plata, cobre, aluminio | Aleaciones a base de estaño (estaño-plomo, estaño-plata) |

¿Necesita el equipo adecuado para su proceso de unión?

Ya sea que requiera hornos de soldadura fuerte de alta temperatura o herramientas de soldadura blanda de precisión, KINTEK tiene el equipo de laboratorio y los consumibles para garantizar resultados perfectos. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para su aplicación específica, ya sea que trabaje con componentes estructurales o electrónica delicada.

Contacte a nuestro equipo técnico hoy mismo para discutir cómo el equipo de laboratorio especializado de KINTEK puede mejorar sus procesos de unión de metales y ofrecer un rendimiento fiable y consistente.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué tan caliente puede llegar a estar un horno de mufla? Encuentre la temperatura adecuada para su laboratorio

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio

- ¿Cómo se ajusta la temperatura en un horno mufla? Domine el control preciso para su laboratorio

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura