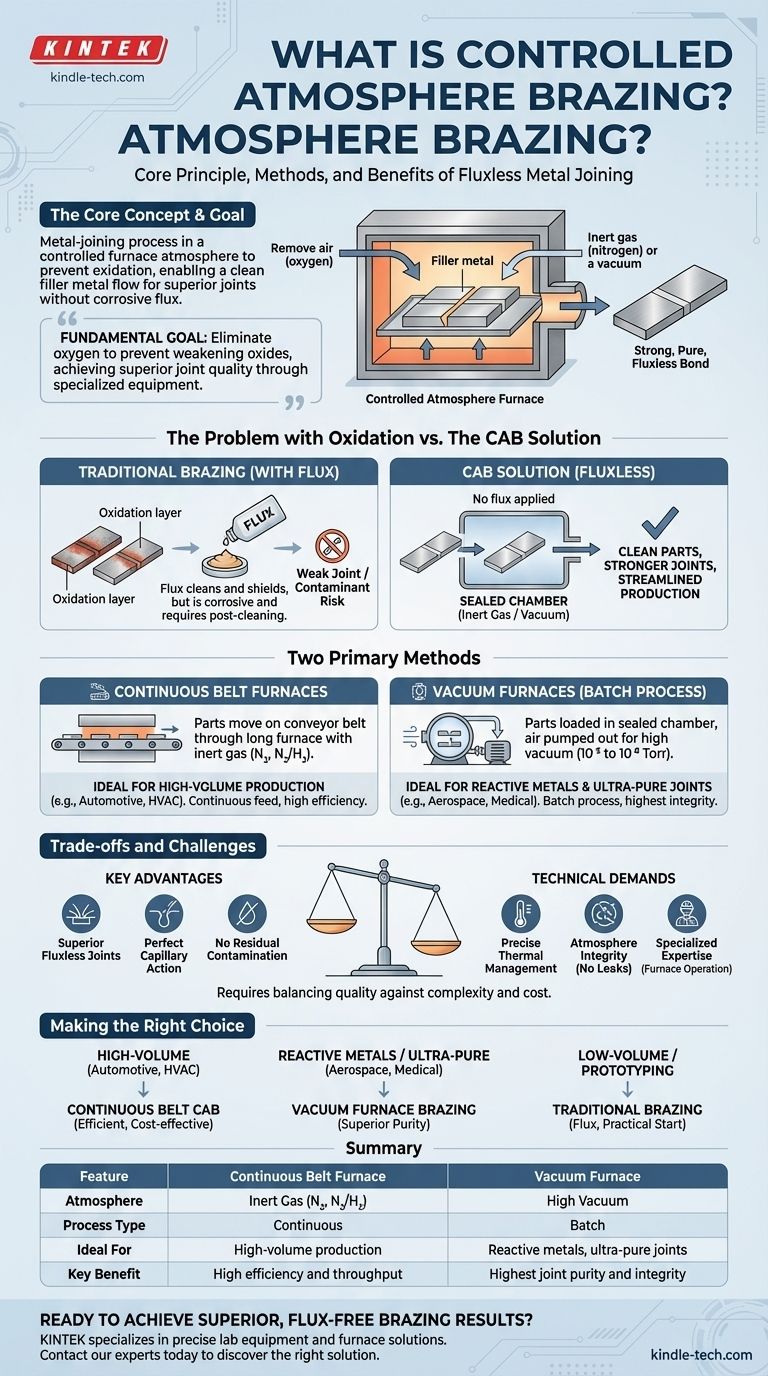

En esencia, la soldadura fuerte en atmósfera controlada (CAB) es un proceso de unión de metales que tiene lugar dentro de un horno donde la atmósfera se gestiona cuidadosamente para prevenir la oxidación. Al eliminar el oxígeno y utilizar un gas inerte como el nitrógeno o crear un vacío, la CAB permite que un metal de aporte fluya limpiamente entre dos piezas, creando una unión excepcionalmente fuerte y pura sin necesidad de fundentes químicos corrosivos.

El objetivo fundamental de la soldadura fuerte en atmósfera controlada es lograr una calidad de unión superior al eliminar el oxígeno del proceso. Esto previene la formación de óxidos que debilitan la unión, pero requiere equipos especializados y un control preciso de la temperatura y las condiciones atmosféricas.

El Principio Central: ¿Por qué controlar la atmósfera?

Cuando los metales se calientan a altas temperaturas en presencia de aire normal, reaccionan con el oxígeno. Este proceso, llamado oxidación, crea una capa en la superficie del metal que puede impedir que el material de aporte se una correctamente, lo que resulta en una unión débil o fallida.

El Problema de la Oxidación

La oxidación actúa como un contaminante. En la soldadura fuerte tradicional, esto se gestiona aplicando un agente químico llamado fundente, que limpia la superficie y la protege del oxígeno durante el calentamiento.

Sin embargo, el fundente en sí puede ser problemático. A menudo es corrosivo y debe limpiarse completamente de la pieza después de la soldadura fuerte, lo que añade un paso extra y difícil al proceso de fabricación.

La Solución CAB: Eliminar el Oxígeno

La soldadura fuerte en atmósfera controlada resuelve este problema eliminando por completo el oxígeno del entorno. Al realizar el proceso en una cámara sellada llena de un gas inerte o en un vacío, no hay oxígeno para causar oxidación.

Este proceso sin fundente da como resultado piezas más limpias, uniones más fuertes y un flujo de producción más optimizado, ya que se elimina el paso de limpieza del fundente posterior a la soldadura fuerte.

Dos Métodos Principales para Controlar la Atmósfera

La "atmósfera controlada" se puede lograr de dos maneras principales, cada una adecuada para diferentes necesidades de producción. La elección entre ellas depende de factores como el volumen de producción, el tipo de metales que se unen y la pureza requerida de la unión final.

Hornos de Cinta Continua

En este método, las piezas se colocan en una cinta transportadora que las mueve a través de un horno largo. El horno se llena con un gas inerte, típicamente nitrógeno libre de oxígeno o una mezcla de nitrógeno e hidrógeno, que purga el aire.

Este proceso es muy eficiente para la producción de gran volumen, como en las industrias automotriz y de climatización (HVAC), ya que las piezas se alimentan continuamente a través de las zonas de calentamiento y enfriamiento.

Hornos de Vacío (Proceso por Lotes)

Para este método, las piezas se cargan en una cámara sellada. Luego se extrae todo el aire para crear un entorno de alto vacío (típicamente en el rango de 10⁻⁵ a 10⁻⁶ Torr).

Una vez alcanzado el vacío, el horno calienta las piezas a la temperatura de soldadura fuerte. Este proceso es ideal para metales reactivos (como el titanio) o para aplicaciones en dispositivos aeroespaciales y médicos donde se requiere la pureza e integridad de la unión más altas posibles. Es un proceso por lotes, lo que significa que se completa una carga a la vez.

Comprensión de las Compensaciones y Desafíos Clave

Si bien la CAB ofrece ventajas significativas, es un proceso técnicamente exigente que implica desafíos y consideraciones específicas. La decisión de utilizarlo requiere equilibrar la necesidad de calidad con la complejidad y el costo del equipo.

La Ventaja Clave: Uniones Superiores y Sin Fundente

El principal beneficio es la capacidad de crear uniones extremadamente limpias, fuertes y fiables. El entorno controlado previene el sobrecalentamiento localizado, permite que el metal de aporte fluya perfectamente mediante la acción capilar y produce un conjunto terminado sin contaminación residual de fundente.

Las Demandas Técnicas

El éxito con la CAB requiere conocimientos especializados. Los desafíos clave incluyen:

- Selección del Material de Aporte: El material de aporte debe tener un punto de fusión más bajo que los metales base y ser compatible con los requisitos de resistencia y conductividad de la aplicación.

- Gestión Térmica Precisa: El horno debe ser capaz de calentar las piezas a la temperatura correcta durante el tiempo adecuado para asegurar que el material de aporte se funda y fluya sin dañar los metales base.

- Integridad de la Atmósfera: Mantener la pureza de la atmósfera de nitrógeno o la integridad del vacío es fundamental. Las fugas pueden introducir oxígeno y comprometer todo el lote.

- Experiencia Especializada: El proceso exige conocimientos técnicos sobre el funcionamiento del horno, la manipulación de gases industriales y los principios metalúrgicos de la soldadura fuerte.

Tomar la Decisión Correcta para su Objetivo

La selección del método de soldadura fuerte adecuado depende totalmente de los requisitos técnicos, el volumen de producción y el presupuesto de su proyecto.

- Si su enfoque principal es la producción de gran volumen de componentes como radiadores automotrices o piezas de climatización: La CAB en cinta continua es el método más eficiente y rentable.

- Si su enfoque principal es unir metales reactivos o crear uniones ultrapuras para aplicaciones aeroespaciales o médicas: La soldadura fuerte en horno de vacío es la opción superior y, a menudo, necesaria.

- Si su enfoque principal es el ensamblaje de bajo volumen o la creación de prototipos sin una gran inversión de capital: La soldadura fuerte tradicional con soplete o inducción con fundente puede ser un punto de partida más práctico.

En última instancia, elegir la soldadura fuerte en atmósfera controlada es una inversión para lograr la mayor calidad de unión posible y repetibilidad del proceso.

Tabla Resumen:

| Característica | Horno de Cinta Continua | Horno de Vacío |

|---|---|---|

| Atmósfera | Gas Inerte (N₂, N₂/H₂) | Alto Vacío |

| Tipo de Proceso | Continuo | Por Lotes |

| Ideal Para | Producción de alto volumen (ej. automoción, HVAC) | Metales reactivos, uniones ultrapuras (ej. aeroespacial, médico) |

| Beneficio Clave | Alta eficiencia y rendimiento | Máxima pureza e integridad de la unión |

¿Listo para lograr resultados de soldadura fuerte superiores y sin fundente?

KINTEK se especializa en el equipo de laboratorio preciso y las soluciones de hornos necesarios para una soldadura fuerte exitosa en atmósfera controlada. Ya sea que se encuentre en la fabricación de gran volumen o desarrollando componentes de alta pureza para aplicaciones aeroespaciales y médicas, nuestra experiencia garantiza que obtendrá las uniones fuertes, limpias y fiables que sus proyectos exigen.

Contacte hoy mismo a nuestros expertos en soldadura fuerte para discutir sus necesidades específicas y descubrir la solución adecuada para su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno

- ¿Por qué se debe mantener una atmósfera reductora de hidrógeno para el recocido de tungsteno? Garantice la pureza en el procesamiento a alta temperatura

- ¿Qué es el recocido con hidrógeno? Logre propiedades superiores del material con el recocido brillante

- ¿Qué es el tratamiento térmico en atmósfera de hidrógeno? Logre una pureza y un brillo superficial superiores

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones