En el contexto de los nanotubos de carbono, CVD significa Deposición Química de Vapor (Chemical Vapor Deposition). Es el método más común y versátil utilizado para sintetizar, o "cultivar", nanotubos de carbono (CNT) de alta calidad de manera controlada. El proceso implica introducir un gas que contiene carbono en una superficie calentada (sustrato) donde un catalizador metálico hace que el gas se descomponga y se reconstruya en la estructura cilíndrica, similar a un panal de abejas, de un nanotubo.

El desafío central en la creación de nanotubos de carbono es organizar con precisión los átomos de carbono en una forma cilíndrica específica. La deposición química de vapor es la solución dominante porque utiliza un catalizador metálico para permitir esta construcción a temperaturas mucho más bajas y más manejables de lo que de otro modo sería posible.

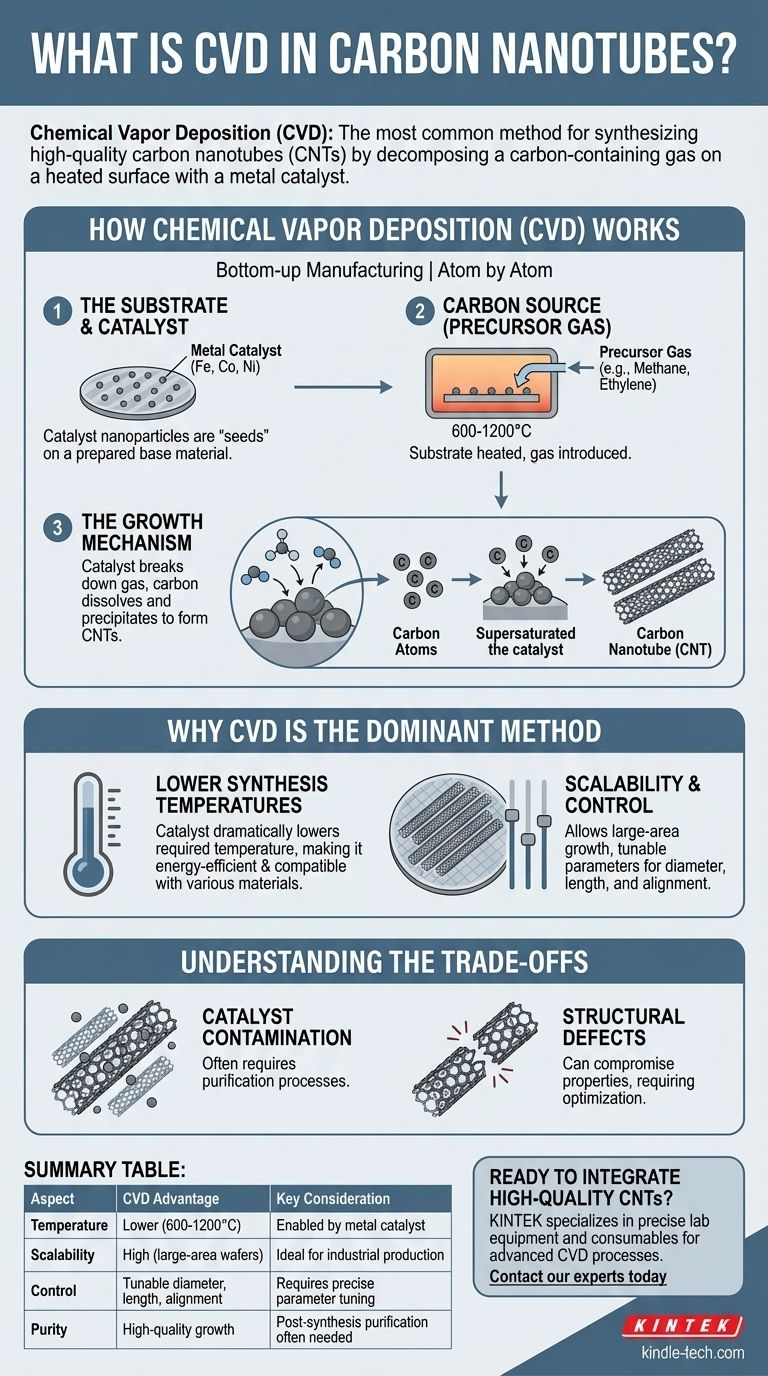

Cómo funciona la deposición química de vapor (CVD) para los CNT

El proceso de CVD para cultivar CNT es una técnica de fabricación de abajo hacia arriba, construyendo los nanotubos átomo por átomo. Se basa en algunos componentes fundamentales que trabajan juntos dentro de una cámara de reacción, generalmente un horno de alta temperatura.

El sustrato y el catalizador

Primero, se prepara un material base, o sustrato. Esta es la superficie sobre la cual crecerán los nanotubos.

Luego, se deposita una capa delgada de partículas de catalizador metálico, como hierro, cobalto o níquel, sobre este sustrato. Estas nanopartículas son las "semillas" cruciales para la formación de nanotubos.

La fuente de carbono (gas precursor)

A continuación, el sustrato se calienta a una temperatura alta (típicamente 600-1200 °C) y se pasa sobre él un gas precursor que contiene carbono, como metano, etileno o acetileno.

Sin el catalizador, este proceso requeriría temperaturas inmensamente más altas para romper las moléculas de gas.

El mecanismo de crecimiento

Las partículas calientes del catalizador metálico descomponen las moléculas del gas precursor en átomos de carbono elementales.

Estos átomos de carbono se disuelven en la nanopartícula del catalizador. Una vez que la nanopartícula se sobresatura de carbono, el carbono comienza a precipitarse, formando la estructura de celosía cilíndrica y estable de un nanotubo de carbono.

Por qué la CVD es el método dominante

Aunque existen otros métodos como la descarga de arco y la ablación láser, la CVD se ha convertido en el estándar tanto para la investigación como para la producción industrial debido a dos ventajas significativas.

Temperaturas de síntesis más bajas

Como señala el material de referencia, el catalizador es la clave. Reduce drásticamente la energía de activación necesaria para descomponer el gas de carbono.

Esto permite que los CNT crezcan a temperaturas miles de grados más bajas que los métodos de la competencia. Esto hace que el proceso sea más eficiente energéticamente y compatible con una gama más amplia de materiales, incluidos los utilizados en la electrónica.

Escalabilidad y control

La CVD permite el crecimiento de CNT directamente en obleas de gran área, lo que la hace adecuada para la producción en masa.

Además, al ajustar cuidadosamente los parámetros del proceso, como la temperatura, la presión del gas y el tipo de catalizador, los ingenieros pueden ejercer un control significativo sobre el producto final, influyendo en el diámetro, la longitud e incluso la alineación de los nanotubos.

Comprender las compensaciones

A pesar de sus ventajas, el proceso de CVD no está exento de desafíos. Comprender estas limitaciones es fundamental para las aplicaciones prácticas.

Contaminación por catalizador

El inconveniente más significativo es que los nanotubos resultantes a menudo están contaminados con partículas residuales del catalizador metálico.

Estas impurezas pueden degradar las propiedades eléctricas y mecánicas de los CNT y, por lo general, requieren un proceso de purificación agresivo y de varios pasos después de la síntesis, lo que añade coste y complejidad.

Defectos estructurales

El proceso de CVD puede introducir imperfecciones o defectos en la red de carbono de las paredes del nanotubo.

Estos defectos pueden comprometer la excepcional resistencia y conductividad teórica de los CNT, impidiendo que alcancen todo su potencial en aplicaciones exigentes.

Cómo aplicar esto a su objetivo

La elección de un método de síntesis está impulsada enteramente por los requisitos de la aplicación final.

- Si su enfoque principal es la producción a escala industrial para electrónica o compuestos avanzados: La CVD es el método más práctico y escalable, que ofrece el mejor equilibrio entre calidad, control y rentabilidad.

- Si su enfoque principal es la investigación fundamental que requiere la mayor perfección estructural posible: Podría considerar métodos de mayor energía, pero debe aceptar las compensaciones de un menor rendimiento y la dificultad para escalar el proceso.

En última instancia, la deposición química de vapor sigue siendo la técnica más potente y comercialmente viable para la fabricación de nanotubos de carbono para una amplia gama de aplicaciones.

Tabla de resumen:

| Aspecto | Ventaja de la CVD | Consideración clave |

|---|---|---|

| Temperatura | Más baja (600-1200 °C) | Habilitada por catalizador metálico |

| Escalabilidad | Alta (obleas de área grande) | Ideal para producción industrial |

| Control | Diámetro, longitud, alineación ajustables | Requiere ajuste preciso de parámetros |

| Pureza | Crecimiento de alta calidad | A menudo se necesita purificación posterior a la síntesis |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o línea de producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados de CVD. Nuestra experiencia garantiza que tenga las herramientas adecuadas para una síntesis controlada de CNT, desde la preparación del catalizador hasta los hornos de alta temperatura. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarle a lograr resultados de materiales superiores.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos