En esencia, la deposición química de vapor (CVD) es un proceso altamente controlado para fabricar una película sólida delgada sobre una superficie. Funciona introduciendo gases específicos, conocidos como precursores, en una cámara que contiene un objeto calentado, o sustrato. El calor desencadena una reacción química en los gases, lo que hace que un nuevo material sólido "crezca" o se deposite sobre el sustrato, molécula a molécula.

La deposición química de vapor no es simplemente una técnica de recubrimiento; es fundamentalmente un proceso de síntesis química realizado a escala atómica. La clave es usar calor para desencadenar una reacción precisa en fase gaseosa que construye un material sólido directamente sobre una superficie objetivo.

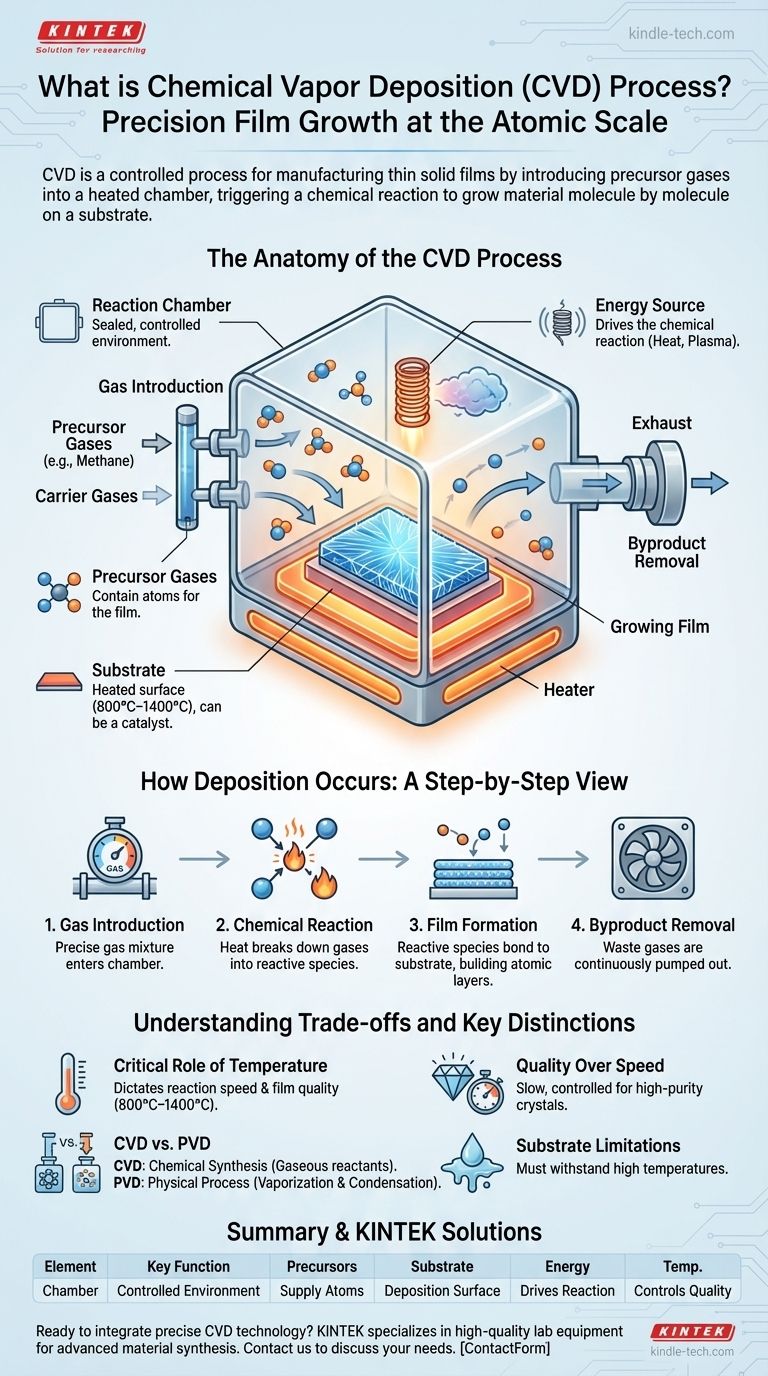

La anatomía del proceso CVD

Para entender cómo funciona el CVD, lo mejor es desglosarlo en sus componentes esenciales. Cada elemento juega un papel crítico en la calidad y composición final de la película depositada.

La cámara de reacción

Este es el entorno sellado y controlado donde tiene lugar todo el proceso. Permite la gestión precisa de la presión, la composición del gas y la eliminación de subproductos no deseados.

Los gases precursores

Estos son los "ingredientes" gaseosos que contienen los átomos del material que se desea depositar. Por ejemplo, para cultivar una película de diamante, la cámara se llenaría con gases que contengan carbono, como el metano. A menudo se mezclan con gases portadores inertes para controlar su concentración y flujo.

El sustrato

Este es el objeto o superficie sobre el que se deposita la película. El sustrato se calienta a temperaturas muy altas, a menudo entre 800 °C y 1400 °C, lo que proporciona la energía necesaria para iniciar la reacción química. En muchos casos, el sustrato no es solo una superficie pasiva; puede actuar como un catalizador, promoviendo y guiando activamente la reacción.

La fuente de energía

El calor es el principal impulsor del proceso CVD. Esta energía se suministra mediante métodos como filamentos calientes, láseres o inducción por microondas. En algunos métodos avanzados de CVD, también se utiliza un plasma de RF para ayudar a descomponer los gases precursores en formas más reactivas a temperaturas más bajas.

Cómo ocurre la deposición: una vista paso a paso

La elegancia del CVD reside en su secuencia de eventos cuidadosamente orquestada, que transforma el gas en un sólido.

Paso 1: Introducción del gas

Se dirige una mezcla precisa de gases precursores y portadores a la cámara de reacción a un caudal controlado.

Paso 2: Reacción química

A medida que los gases entran en contacto o pasan cerca del sustrato caliente, el calor intenso los descompone. Esta disociación crea átomos y moléculas altamente reactivos que ahora están listos para formar un nuevo material.

Paso 3: Formación de la película

Estas especies químicas reactivas se difunden hacia el sustrato más frío. Al llegar a la superficie, sufren reacciones químicas adicionales, uniéndose entre sí y al propio sustrato. Este es un proceso atomístico que construye una película sólida capa atómica por capa atómica.

Paso 4: Eliminación de subproductos

Las reacciones químicas a menudo crean gases residuales como subproductos. Estos, junto con cualquier gas precursor no reaccionado, se bombean continuamente fuera de la cámara para mantener un ambiente puro para la deposición.

Comprensión de las compensaciones y las distinciones clave

Aunque potente, el CVD no es una solución universal. Su eficacia depende de la gestión de parámetros críticos y de la comprensión de sus compensaciones inherentes.

El papel central de la temperatura

La temperatura del sustrato es la variable más crítica en el CVD. Dicta si ocurre una reacción, la velocidad de la reacción y las propiedades finales de la película. Demasiado baja, y no ocurrirá la deposición; demasiado alta, y puede obtener reacciones secundarias no deseadas o una película amorfa mal estructurada en lugar de un cristal perfecto.

CVD vs. PVD: Una distinción crucial

Es vital distinguir el CVD de la deposición física de vapor (PVD). El PVD es un proceso físico donde un material sólido se vaporiza (por evaporación o pulverización catódica) y luego simplemente se condensa en el sustrato. El CVD es un proceso químico donde se sintetizan nuevos materiales directamente en el sustrato a partir de reactivos gaseosos.

Calidad sobre velocidad

Lograr una estructura cristalina de alta pureza y perfectamente ordenada, como para el grafeno o los diamantes cultivados en laboratorio, requiere un inmenso control y a menudo es un proceso lento. Puede llevar días o incluso semanas, y los técnicos pueden necesitar detener periódicamente el proceso para eliminar subproductos no deseados, como el grafito, que pueden formarse junto con el material deseado.

Limitaciones del sustrato

Las altas temperaturas requeridas para muchos procesos CVD limitan los tipos de materiales que pueden usarse como sustratos. El sustrato debe ser capaz de soportar el calor sin fundirse, deformarse o reaccionar de manera indeseable con los gases precursores.

Tomar la decisión correcta para su objetivo

La aplicación efectiva del CVD requiere alinear la variante del proceso con su objetivo técnico específico.

- Si su enfoque principal es crear materiales ultracristalinos y ultrapuros (como semiconductores o diamantes cultivados en laboratorio): El CVD tradicional de alta temperatura es el método ideal, ya que sus reacciones químicas controladas permiten un crecimiento preciso, capa por capa.

- Si su enfoque principal es aplicar un recubrimiento funcional a un material sensible a la temperatura (como un polímero): Debe usar una variante de menor temperatura como el CVD mejorado con plasma (PECVD) o considerar un método diferente como el PVD por completo.

- Si su enfoque principal es un recubrimiento protector grueso y duradero en una pieza de metal robusta: El CVD de alta temperatura y alta presión puede ser una opción muy efectiva y relativamente rápida, siempre que la pieza pueda tolerar las condiciones.

En última instancia, dominar el CVD consiste en controlar con precisión una reacción química para construir el material deseado desde los átomos.

Tabla resumen:

| Elemento del proceso CVD | Función clave |

|---|---|

| Cámara de reacción | Entorno sellado para un control preciso de la presión y la composición del gas |

| Gases precursores | Suministran átomos para el material de la película deseada (p. ej., metano para diamante) |

| Sustrato | Superficie calentada donde ocurre la deposición; puede actuar como catalizador |

| Fuente de energía | Proporciona calor (o plasma) para impulsar la reacción química |

| Temperatura | Variable crítica que controla la velocidad de reacción y la calidad de la película (800 °C–1400 °C) |

¿Listo para integrar la tecnología CVD precisa en su laboratorio? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados para la síntesis avanzada de materiales. Ya sea que esté desarrollando semiconductores, cultivando diamantes o aplicando recubrimientos funcionales, nuestra experiencia garantiza que logre una calidad de película superior y una eficiencia de proceso. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura