En esencia, la deposición química de vapor (CVD) es un proceso sofisticado para crear películas delgadas sólidas de alto rendimiento en una superficie a partir de materiales gaseosos. Implica introducir gases precursores en una cámara de reacción donde interactúan con un objeto calentado (el sustrato), provocando una reacción química que deposita una nueva capa sólida sobre la superficie del objeto.

La idea crucial es que la CVD no es simplemente un método de recubrimiento; es un proceso de fabricación de materiales. Utiliza reacciones químicas controladas, desencadenadas por el calor, para construir un material sólido completamente nuevo y de alta pureza directamente sobre un sustrato, átomo por átomo o molécula por molécula.

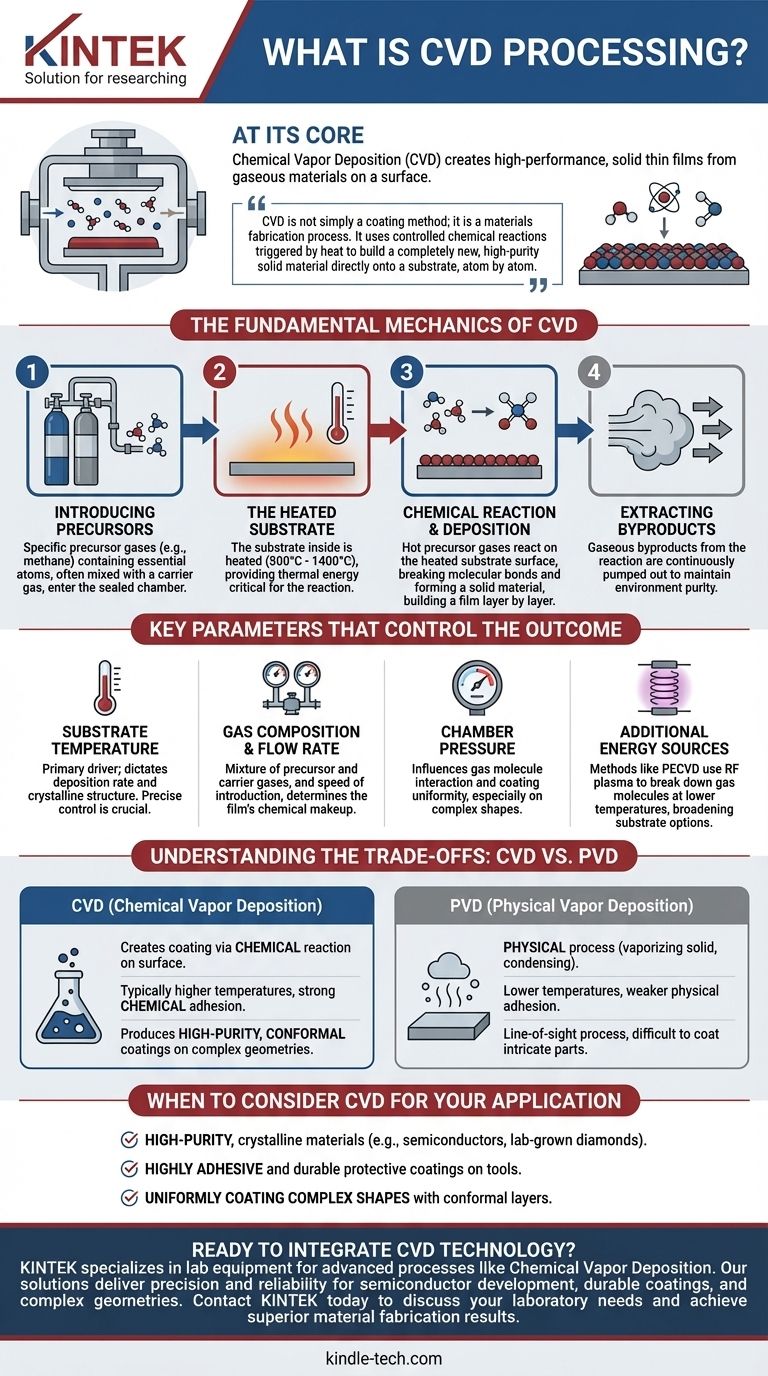

La Mecánica Fundamental de la CVD

Para comprender la CVD, es mejor desglosarla en sus pasos operativos fundamentales. Cada etapa se controla con precisión para determinar las propiedades finales de la película depositada.

Introducción de los Precursores

El proceso comienza introduciendo gases específicos, conocidos como precursores, en una cámara sellada. Estos gases contienen los átomos esenciales de la película que se pretende crear. Por ejemplo, para crear una película de diamante, se utilizan gases ricos en carbono como el metano.

Estos precursores a menudo se mezclan con un gas portador, un gas inerte que ayuda a transportar las moléculas reactivas al sustrato a una velocidad controlada.

El Papel del Sustrato Calentado

Dentro de la cámara se encuentra el objeto a recubrir, conocido como sustrato. Este sustrato se calienta a una temperatura muy alta, típicamente entre 800°C y 1400°C.

La temperatura del sustrato es el parámetro más crítico en todo el proceso. Proporciona la energía térmica necesaria para iniciar las reacciones químicas e incluso puede actuar como catalizador.

La Reacción Química y la Deposición

Cuando los gases precursores calientes entran en contacto con el sustrato calentado, la energía provoca la ruptura de sus enlaces moleculares. Esto desencadena una reacción química directamente sobre o muy cerca de la superficie del sustrato.

El resultado de esta reacción es la formación de un material sólido que se une al sustrato, creando una película delgada. Este proceso de deposición construye la película capa por capa, asegurando un recubrimiento uniforme y a menudo de alta pureza.

Extracción de los Subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos. Estos gases residuales se bombean continuamente fuera de la cámara para mantener la pureza del ambiente y permitir que el proceso de deposición continúe de manera eficiente.

Parámetros Clave que Controlan el Resultado

La calidad, el espesor y la estructura de la película creada por CVD no son accidentales. Son el resultado directo de la gestión cuidadosa de varias variables clave.

Temperatura del Sustrato

Como principal impulsor de la reacción, la temperatura dicta la velocidad de deposición y la estructura cristalina de la película. Un pequeño cambio en la temperatura puede alterar significativamente las propiedades del material final.

Composición y Caudal del Gas

La mezcla específica de gases precursores y portadores, junto con la velocidad a la que se introducen, determina la composición química de la película. Esto permite la creación de compuestos materiales muy específicos.

Presión de la Cámara

La presión dentro de la cámara influye en cómo se mueven e interactúan las moléculas de gas. Afecta la uniformidad del recubrimiento, especialmente en sustratos de formas complejas. La CVD se considera típicamente un proceso de mayor presión en comparación con las alternativas.

Fuentes de Energía Adicionales

Si bien el calor es el catalizador tradicional, muchos procesos CVD modernos utilizan otras fuentes de energía para mejorar la reacción. Métodos como la CVD asistida por plasma (PECVD) utilizan un plasma de RF para descomponer las moléculas de gas a temperaturas más bajas, ampliando el rango de sustratos utilizables.

Comprendiendo las Ventajas y Desventajas: CVD vs. PVD

La CVD a menudo se compara con su contraparte, la deposición física de vapor (PVD). Comprender sus diferencias es clave para elegir la tecnología adecuada.

La Distinción Química vs. Física

Esta es la diferencia más fundamental. La CVD crea el recubrimiento mediante una reacción química en la superficie del sustrato. En contraste, la PVD es un proceso físico que implica vaporizar un material sólido y hacer que se condense sobre el sustrato, como el vapor que escarcha una ventana fría.

Temperatura y Adhesión

La CVD típicamente requiere temperaturas mucho más altas, lo que puede limitar los tipos de materiales que se pueden usar como sustratos. Sin embargo, el enlace químico formado durante la CVD a menudo resulta en una adhesión excepcionalmente fuerte y duradera entre la película y el sustrato.

Características del Recubrimiento

La naturaleza química de la CVD le permite producir películas altamente puras, densas y cristalinas. Es particularmente eficaz para crear recubrimientos conformes, lo que significa que puede cubrir uniformemente superficies complejas y no planas. La PVD es generalmente un proceso de línea de visión, lo que puede dificultar el recubrimiento de geometrías intrincadas.

Cuándo Considerar la CVD para Su Aplicación

Elegir la tecnología de deposición adecuada depende completamente de su objetivo final. La CVD sobresale en escenarios específicos donde la pureza del material y la integridad estructural son primordiales.

- Si su objetivo principal es crear materiales cristalinos de alta pureza: La CVD es el estándar de la industria para aplicaciones como la fabricación de semiconductores y diamantes cultivados en laboratorio.

- Si su objetivo principal es un recubrimiento altamente adhesivo y duradero: La unión química inherente a la CVD proporciona una adhesión superior para capas protectoras en herramientas y componentes.

- Si su objetivo principal es recubrir uniformemente formas complejas: La capacidad de la CVD para depositar una capa conforme la hace ideal para piezas intrincadas donde los métodos de línea de visión fallarían.

En última instancia, la deposición química de vapor es una tecnología fundamental que permite a ingenieros y científicos construir materiales avanzados desde cero.

Tabla Resumen:

| Etapa del Proceso CVD | Función Clave | Impacto en la Película Final |

|---|---|---|

| Introducción del Precursor | Los gases que contienen átomos de la película entran en la cámara. | Determina la composición química del material. |

| Calentamiento del Sustrato | El sustrato se calienta a altas temperaturas (800°C-1400°C). | Impulsa la reacción química; controla la velocidad y estructura de deposición. |

| Reacción Química y Deposición | Los precursores reaccionan en la superficie caliente del sustrato. | Construye la película sólida capa por capa, asegurando uniformidad y pureza. |

| Extracción de Subproductos | Los gases residuales se bombean fuera de la cámara. | Mantiene un ambiente puro para una deposición consistente y de alta calidad. |

¿Listo para integrar la tecnología CVD en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para aprovechar procesos avanzados como la deposición química de vapor. Ya sea que esté desarrollando semiconductores, creando recubrimientos protectores duraderos o trabajando con geometrías de piezas complejas, nuestras soluciones están diseñadas para ofrecer la precisión y confiabilidad que su investigación exige.

Contacte a KINTEK hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarlo a lograr resultados superiores en la fabricación de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación