En esencia, el mecanismo de funcionamiento de la deposición química de vapor (CVD) es un proceso en el que se construye un material sólido átomo por átomo sobre una superficie. Los gases precursores que contienen los elementos químicos necesarios se introducen en una cámara de reacción, donde se descomponen y reaccionan sobre un objeto calentado, conocido como sustrato, para formar una película delgada sólida de alta pureza.

El principio esencial de la CVD no es simplemente recubrir una superficie, sino más bien llevar a cabo una reacción química controlada directamente sobre esa superficie. Utiliza energía —típicamente calor o plasma— para descomponer moléculas de gas específicas y reensamblar sus átomos constituyentes en un nuevo material sólido.

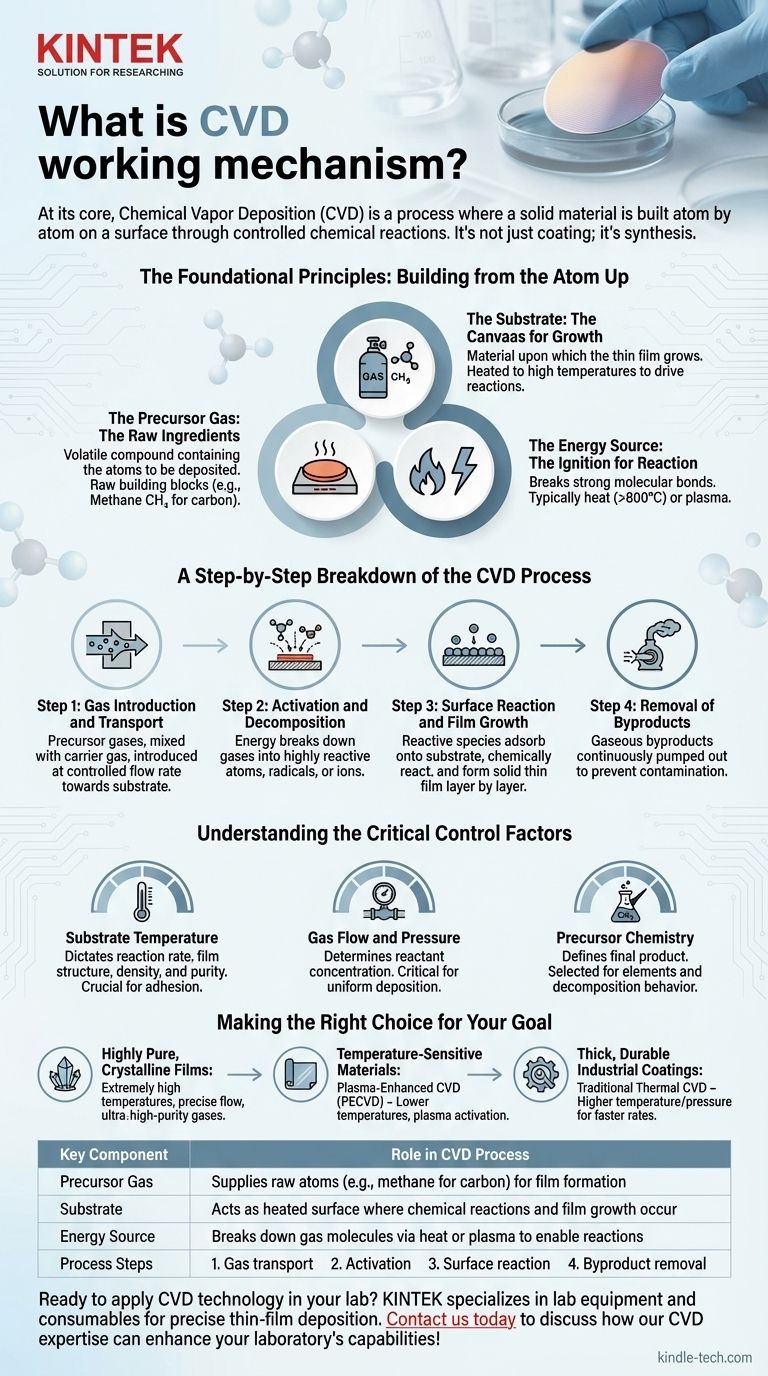

Los principios fundamentales: Construyendo desde el átomo

Para comprender verdaderamente la CVD, debe pensar en ella como una forma de síntesis química que ocurre en un entorno altamente controlado. Se basa en tres componentes fundamentales que trabajan en conjunto.

El gas precursor: Los ingredientes crudos

El gas precursor (o gas reactivo) es un compuesto volátil que contiene los átomos que desea depositar. Estos gases son los bloques de construcción crudos para la película final.

Por ejemplo, al crear diamantes sintéticos, se utiliza un gas rico en carbono como el metano (CH₄). Este gas transporta los átomos de carbono necesarios a la cámara.

El sustrato: El lienzo para el crecimiento

El sustrato es el material sobre el cual se cultiva la película delgada. No es meramente un soporte pasivo; su superficie proporciona la base física para la película.

Fundamentalmente, el sustrato se calienta a una temperatura alta específica. Este calor proporciona la energía necesaria para impulsar las reacciones químicas y, a menudo, convierte al propio sustrato en un catalizador para el proceso de deposición.

La fuente de energía: La ignición para la reacción

Se requiere una cantidad significativa de energía para romper los fuertes enlaces moleculares dentro de los gases precursores. Esta es la "ignición" que inicia todo el proceso.

La fuente de energía más común es el calor, con el sustrato a menudo calentado a temperaturas de 800 °C o más. En otras variaciones, se utilizan plasma, láseres o filamentos calientes para ionizar el gas, descomponiéndolo en componentes más reactivos a temperaturas generales más bajas.

Un desglose paso a paso del proceso de CVD

El mecanismo de CVD puede entenderse como una secuencia de cuatro eventos físicos y químicos distintos.

Paso 1: Introducción y transporte de gas

Los gases precursores, a menudo mezclados con un gas portador inerte, se introducen en una cámara de reacción sellada a un caudal precisamente controlado. Estos gases se transportan hacia el sustrato calentado.

Paso 2: Activación y descomposición

A medida que los gases precursores se acercan o entran en contacto con el sustrato caliente, la energía los descompone. Las moléculas se descomponen en átomos, radicales o iones altamente reactivos.

Paso 3: Reacción superficial y crecimiento de la película

Estas especies reactivas se adsorben (se adhieren) a la superficie del sustrato. Se produce una reacción química directamente en esta superficie, formando un material sólido y estable.

Este nuevo material se acumula sistemáticamente, a menudo en capas cristalinas, creando la película delgada deseada. Para el crecimiento de diamantes, los átomos de carbono puro del gas metano descompuesto se adhieren a un cristal "semilla" de diamante.

Paso 4: Eliminación de subproductos

Las reacciones químicas en la superficie también crean subproductos gaseosos. Estos gases residuales se bombean continuamente fuera de la cámara para mantener la pureza del ambiente y evitar la contaminación de la película en crecimiento.

Comprender los factores críticos de control

Las propiedades finales de una película CVD no son accidentales; son el resultado directo de controlar meticulosamente las variables del proceso. La mala gestión de estos factores es el punto de falla más común.

Temperatura del sustrato

La temperatura es, posiblemente, el parámetro más importante. Dicta la velocidad de la reacción química e influye en la estructura, densidad y pureza de la película. Una temperatura incorrecta puede provocar una mala adhesión o la formación de un material completamente erróneo.

Flujo y presión del gas

Los caudales de los gases precursores y portadores, junto con la presión de la cámara, determinan la concentración de reactivos disponibles en la superficie del sustrato. Este control es fundamental para lograr una tasa de deposición uniforme en todo el sustrato.

Química precursora

La elección del gas precursor define fundamentalmente el producto final. La química debe seleccionarse no solo por los elementos que contiene, sino también por su comportamiento de descomposición a la temperatura y presión de proceso deseadas.

Tomar la decisión correcta para su objetivo

Comprender el mecanismo de CVD le permite adaptar el proceso a su aplicación específica.

- Si su enfoque principal es crear películas cristalinas de alta pureza (como capas semiconductoras o diamantes sintéticos): Debe priorizar temperaturas de sustrato extremadamente altas, un control preciso del flujo de gas y gases precursores de ultra alta pureza.

- Si su enfoque principal es recubrir un material sensible a la temperatura (como ciertos polímeros): Debe investigar la CVD mejorada con plasma (PECVD), que utiliza un plasma energéticamente eficiente para activar los gases, lo que permite la deposición a temperaturas significativamente más bajas.

- Si su enfoque principal es lograr recubrimientos industriales gruesos y duraderos: La CVD térmica tradicional es una excelente opción, ya que sus condiciones de mayor temperatura y presión a menudo facilitan tasas de crecimiento más rápidas para películas robustas.

Al dominar estos principios fundamentales, puede transformar gases simples en materiales avanzados de alto rendimiento con una precisión notable.

Tabla resumen:

| Componente clave | Función en el proceso de CVD |

|---|---|

| Gas precursor | Suministra átomos crudos (p. ej., metano para carbono) para la formación de la película |

| Sustrato | Actúa como superficie calentada donde ocurren las reacciones químicas y el crecimiento de la película |

| Fuente de energía | Descompone las moléculas de gas mediante calor o plasma para permitir las reacciones |

| Pasos del proceso | 1. Transporte de gas 2. Activación 3. Reacción superficial 4. Eliminación de subproductos |

¿Listo para aplicar la tecnología CVD en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio para la deposición precisa de películas delgadas. Ya sea que necesite gases precursores de alta pureza, sustratos con temperatura controlada o sistemas de plasma de bajo consumo energético, le ofrecemos soluciones personalizadas para la investigación de semiconductores, recubrimientos y materiales. Contáctenos hoy para analizar cómo nuestra experiencia en CVD puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura