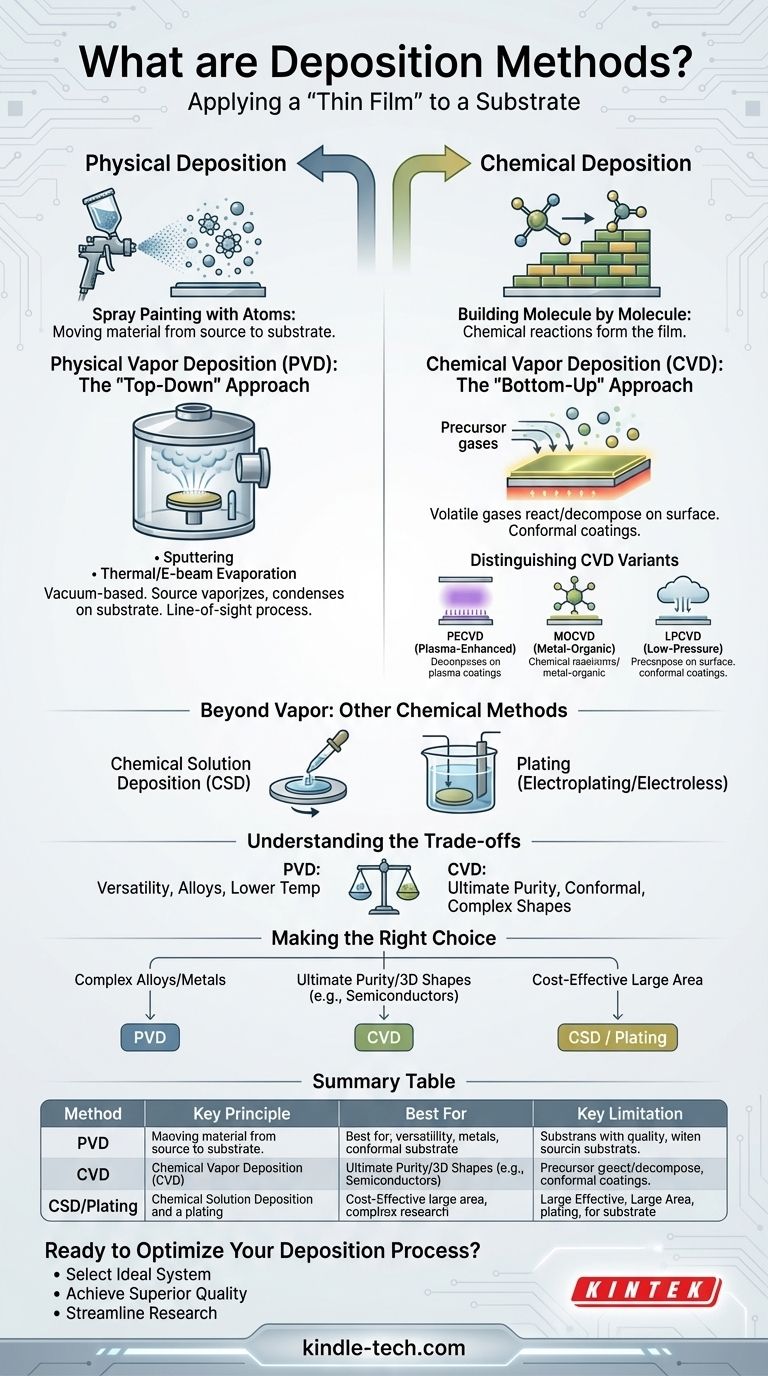

En esencia, la deposición es el proceso de aplicar una capa delgada de material —una "película delgada"— sobre una superficie, conocida como sustrato. Estos métodos se clasifican ampliamente en dos categorías principales: Deposición Física, donde un material se mueve físicamente de una fuente al sustrato, y Deposición Química, donde se utilizan reacciones químicas para formar la película en la superficie del sustrato.

La elección entre los métodos de deposición no se trata de cuál es "mejor", sino de cuál es el apropiado para la tarea. Los métodos físicos son como pintar con aerosol con átomos, ofreciendo versatilidad, mientras que los métodos químicos son como construir la película molécula por molécula, ofreciendo una pureza y precisión inigualables.

Los Dos Pilares de la Deposición: Física vs. Química

La distinción fundamental entre las técnicas de deposición radica en cómo el material de la película llega y se forma en el sustrato. Esta diferencia dicta las propiedades de la película final, el equipo requerido y los tipos de materiales que se pueden depositar.

Deposición Física de Vapor (PVD): El Enfoque "De Arriba hacia Abajo"

La Deposición Física de Vapor abarca un conjunto de técnicas basadas en vacío donde un material fuente sólido o líquido se vaporiza y luego se transporta al sustrato, donde se condensa para formar la película delgada.

Piense en ello como la creación de una fina niebla de átomos o moléculas dentro de una cámara de vacío que recubre uniformemente cualquier superficie en su camino. Debido a que es un proceso físico de línea de visión, no hay cambios químicos en el material fuente en sí.

Los métodos PVD comunes incluyen la pulverización catódica, la evaporación térmica y la evaporación por haz de electrones.

Deposición Química de Vapor (CVD): El Enfoque "De Abajo hacia Arriba"

La Deposición Química de Vapor utiliza gases precursores volátiles que reaccionan o se descomponen en la superficie del sustrato para crear la película deseada. La película se construye literalmente a partir de los átomos suministrados por estos gases.

Esto es más parecido a construir una estructura cristalina ladrillo a ladrillo. Debido a que la película se forma por una reacción química en la superficie, la CVD puede producir recubrimientos altamente uniformes (conformes) que cubren incluso formas tridimensionales complejas sin huecos.

Esta alta precisión es la razón por la cual la CVD es un método dominante en la industria de semiconductores.

Distinción de Variantes Clave de CVD

El proceso básico de CVD se ha adaptado para diferentes necesidades, lo que ha llevado a varias variantes:

- CVD Mejorada por Plasma (PECVD): Utiliza un plasma para energizar los gases precursores, permitiendo que la deposición ocurra a temperaturas mucho más bajas. Esto es crítico para sustratos sensibles a la temperatura.

- CVD Metalorgánica (MOCVD): Emplea compuestos metalorgánicos como precursores, lo cual es esencial para la fabricación de semiconductores compuestos complejos utilizados en LED y láseres.

- CVD de Baja Presión (LPCVD): Operar a presión reducida mejora la uniformidad de la película y reduce las reacciones no deseadas en fase gaseosa, lo que lleva a películas de mayor pureza.

Más Allá del Vapor: Explorando Otros Métodos Químicos

Si bien PVD y CVD son las principales técnicas basadas en vapor, la categoría de "Deposición Química" es más amplia. También incluye métodos que utilizan precursores líquidos en lugar de gases.

Deposición Química en Solución (CSD)

La CSD implica la aplicación de una solución precursora líquida (a menudo un "sol-gel") a un sustrato, típicamente mediante centrifugación, inmersión o pulverización. Luego, el sustrato se calienta para evaporar el solvente e iniciar reacciones químicas que forman la película sólida final.

Galvanoplastia (Electrodeposición y Electroless)

La galvanoplastia es un método químico de larga data donde un sustrato se sumerge en un baño químico. Una corriente eléctrica (electrodeposición) o una reacción química autocatalítica (galvanoplastia sin corriente) hace que los iones metálicos disueltos se depositen en la superficie del sustrato.

Comprendiendo las Ventajas y Desventajas

Elegir el método de deposición correcto requiere equilibrar la necesidad de calidad de la película, compatibilidad de materiales y costo.

Cuándo Elegir PVD

PVD sobresale en la deposición de materiales que son difíciles o imposibles de crear con precursores químicos, como aleaciones metálicas o compuestos específicos. Los procesos a menudo se pueden ejecutar a temperaturas más bajas que la CVD tradicional, y el equipo puede ser altamente versátil. Sin embargo, su naturaleza de línea de visión puede dificultar el recubrimiento uniforme de formas complejas.

Cuándo Elegir CVD

CVD es la elección clara cuando se requiere la más alta pureza y conformidad. Su capacidad para recubrir perfectamente topografías intrincadas lo hace indispensable para la fabricación de circuitos integrados. Los principales inconvenientes son las altas temperaturas del proceso (para algunas variantes) y el costo y los peligros potenciales de los gases precursores.

El Nicho para los Métodos Líquidos

CSD y la galvanoplastia ofrecen una ventaja significativa en costo y simplicidad, ya que no requieren costosos sistemas de alto vacío. Son excelentes para recubrir grandes áreas o cuando la pureza absoluta más alta no es la preocupación principal. Sin embargo, la calidad y uniformidad de la película pueden no igualar lo que se puede lograr con los métodos basados en vapor.

Tomando la Decisión Correcta para Su Aplicación

Su decisión final estará guiada por los requisitos específicos de su proyecto.

- Si su enfoque principal es la versatilidad y la deposición de aleaciones complejas o metales elementales: PVD suele ser el método más directo y eficaz.

- Si su enfoque principal es la máxima pureza y la cobertura uniforme en formas 3D complejas (como en semiconductores): CVD proporciona una precisión y conformidad inigualables.

- Si su enfoque principal es el recubrimiento rentable a gran escala sin requisitos de vacío: Los métodos de solución química como la galvanoplastia o CSD son fuertes contendientes.

Comprender estas diferencias fundamentales le permite seleccionar la técnica de deposición que se alinea perfectamente con su material, sustrato y requisitos de rendimiento.

Tabla Resumen:

| Método | Principio Clave | Mejor Para | Limitación Clave |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transferencia física de material en vacío | Versatilidad, aleaciones complejas, temperaturas más bajas | Recubrimiento de línea de visión, formas complejas irregulares |

| Deposición Química de Vapor (CVD) | Reacción química en la superficie del sustrato | Máxima pureza, recubrimientos 3D conformes (ej., semiconductores) | Altas temperaturas, gases precursores costosos |

| Deposición Química en Solución (CSD) / Galvanoplastia | Aplicación de precursor líquido o baño químico | Recubrimiento rentable de grandes áreas, no requiere vacío | Menor uniformidad y pureza de la película vs. métodos de vapor |

¿Listo para Optimizar Su Proceso de Deposición?

Elegir el método de deposición correcto es fundamental para lograr la película delgada perfecta para su aplicación. Ya sea que necesite la versatilidad de PVD, la precisión de CVD o la rentabilidad de los métodos de solución, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades únicas de su laboratorio.

Deje que KINTEK le ayude a:

- Seleccionar el sistema de deposición ideal para sus materiales y sustratos

- Lograr una calidad de película superior con nuestro equipo de laboratorio avanzado

- Optimizar su investigación o producción con soluciones confiables y de alto rendimiento

Contáctenos hoy mismo para discutir sus requisitos específicos y descubrir cómo nuestras soluciones de deposición pueden mejorar su trabajo. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son las precauciones del recocido? Domine las 4 claves para un tratamiento térmico preciso

- ¿Qué le hace el haz de electrones a la muestra vaporizada? Ionizar y fragmentar para la identificación de compuestos

- ¿Cuáles son las desventajas de la pulverización catódica por magnetrón de CC? Limitaciones clave para su laboratorio

- ¿Con qué frecuencia se debe cambiar el aceite en una bomba de vacío de paletas rotativas? Optimice el rendimiento y la vida útil de su bomba

- ¿Cuál es el nombre del horno industrial? Una guía para clasificar equipos de calefacción

- ¿Por qué usamos KBr en FTIR? La clave para un análisis claro y preciso de muestras sólidas

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Aumenta la sinterización la conductividad? Sí, al transformar polvos en sólidos densos y conductores.