La deposición de películas de diamante es un proceso para hacer crecer una capa delgada de diamante sintético en la superficie de otro material, conocido como sustrato. Utiliza principalmente una técnica llamada Deposición Química de Vapor (CVD), que implica introducir un gas que contiene carbono (como el metano) e hidrógeno en una cámara. Luego se utiliza una fuente de energía para descomponer estos gases en átomos reactivos que se asientan en el sustrato y se organizan en la estructura cristalina del diamante.

El desafío central en el crecimiento del diamante no es crear carbono, sino crear un entorno químico específico donde la estructura atómica del diamante (sp³) sea mucho más probable que se forme y permanezca estable que la estructura del grafito (sp²). Esto se logra utilizando una fuente de energía para generar hidrógeno atómico, que actúa como un "jardinero" selectivo para la película en crecimiento.

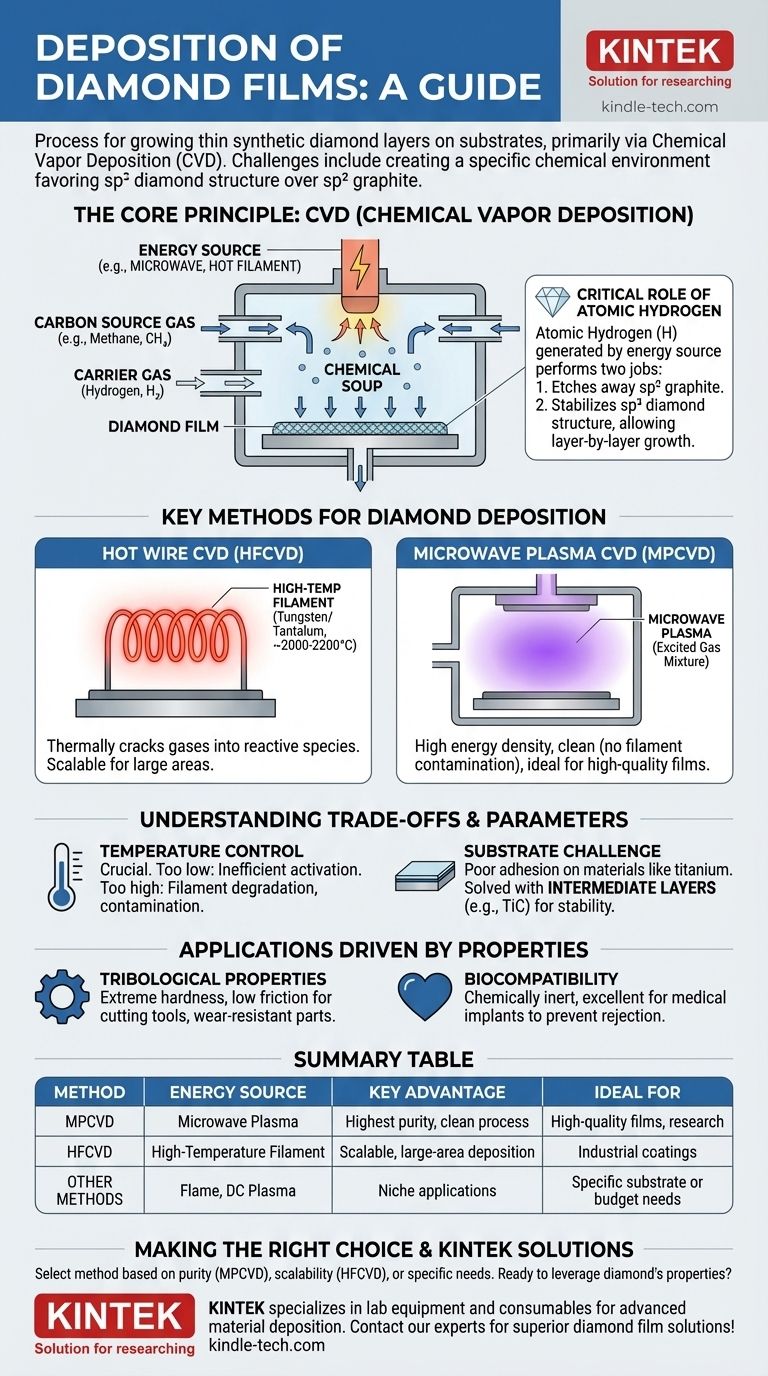

El Principio Fundamental: Deposición Química de Vapor (CVD)

La CVD es la base de la deposición moderna de películas de diamante. Permite la creación de diamante de alta pureza a presiones muy por debajo de una atmósfera, a diferencia de los métodos de alta presión y alta temperatura extremos utilizados para crear diamantes industriales a granel.

Cómo funciona la CVD para el diamante

El proceso requiere algunos ingredientes clave: un sustrato sobre el cual crecer, un gas fuente de carbono (típicamente metano, CH₄), un gas portador (hidrógeno, H₂) y una potente fuente de energía. La energía activa los gases, creando la "sopa" química necesaria para que se forme el diamante.

El Papel Crítico del Hidrógeno Atómico

Los átomos de carbono pueden unirse de dos maneras principales: la configuración sp² (formando láminas planas de grafito) o la configuración sp³ (formando la fuerte red tetraédrica del diamante). En condiciones normales de CVD, el grafito se forma más fácilmente.

La clave del éxito es el hidrógeno atómico. La fuente de energía divide las moléculas de hidrógeno estables (H₂) en átomos de hidrógeno individuales altamente reactivos (H). Este hidrógeno atómico realiza dos tareas críticas:

- Elimina preferentemente cualquier grafito con enlaces sp² que se forme en la superficie.

- Estabiliza la estructura de diamante con enlaces sp³, permitiendo que crezca capa por capa.

Métodos Clave para la Deposición de Diamante

Aunque el principio es el mismo, los diferentes métodos utilizan distintas fuentes de energía para activar los gases.

CVD de Hilo Caliente (HFCVD)

Este método, desarrollado a principios de la década de 1980, utiliza un filamento de alta temperatura hecho de tungsteno o tantalio. El filamento se calienta a alrededor de 2000-2200°C.

Los gases que pasan sobre este hilo extremadamente caliente se craquean térmicamente, o "escinden", en las especies de carbono reactivas y el hidrógeno atómico necesarios para el crecimiento del diamante.

CVD de Plasma por Microondas (MPCVD)

Este es ahora un método ampliamente preferido. Utiliza microondas para excitar la mezcla de gases en un plasma, que es un estado energizado de la materia que contiene iones y electrones.

Este plasma proporciona una densidad de energía muy alta y es excepcionalmente limpio, ya que no hay un filamento caliente que pueda contaminar la película de diamante. Esto lo hace ideal para producir películas de alta calidad.

Otros Métodos Establecidos

Aunque HFCVD y MPCVD son comunes, existen otras técnicas, incluyendo CVD por Combustión de Llama y CVD Asistida por Plasma de CC. Cada una utiliza un mecanismo diferente para generar la energía y las especies reactivas necesarias.

Comprendiendo las Ventajas y Desventajas y los Parámetros Críticos

Depositar una película de diamante de alta calidad es una ciencia precisa donde pequeños cambios en las variables del proceso pueden tener efectos significativos.

La Importancia de la Temperatura

La temperatura es, posiblemente, el parámetro más crucial. En la CVD de Hilo Caliente, la temperatura del filamento debe controlarse meticulosamente.

Si la temperatura es demasiado baja, los gases no se activarán de manera eficiente, lo que dificultará o impedirá la formación de diamante. Si es demasiado alta, el filamento puede degradarse y contaminar el sustrato y la película en crecimiento.

El Desafío del Sustrato

El diamante no crece fácilmente en todos los materiales. Para ciertos sustratos, como el titanio, una deposición directa puede fallar debido a una mala adhesión o reacciones químicas no deseadas.

Para resolver esto, los investigadores utilizan capas intermedias. Por ejemplo, se puede depositar primero una capa delgada de carburo de titanio (TiC), creando una superficie más estable y receptiva para que la película de diamante se adhiera.

Aplicaciones Impulsadas por las Propiedades

La razón de este complejo proceso son las excepcionales propiedades del diamante. Las películas proporcionan una dureza extrema y baja fricción (propiedades tribológicas) para herramientas de corte y piezas resistentes al desgaste.

Además, el diamante es altamente biocompatible y químicamente inerte, lo que lo convierte en un excelente recubrimiento para implantes médicos para prevenir el rechazo por parte del cuerpo.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente del resultado deseado, equilibrando la calidad de la película, el costo y la aplicación específica.

- Si su enfoque principal es la máxima pureza y calidad de la película: MPCVD es a menudo la opción ideal debido a su entorno de plasma limpio, sin filamentos y de alta energía.

- Si su enfoque principal es la deposición escalable de grandes áreas: HFCVD es un método robusto y bien comprendido, pero requiere un control preciso de la temperatura para evitar la contaminación.

- Si su enfoque principal es recubrir un material químicamente reactivo: Debe investigar e implementar una capa intermedia de amortiguación adecuada para asegurar una adhesión y estabilidad adecuadas de la película.

En última instancia, la deposición exitosa de películas de diamante depende del control preciso del entorno químico para favorecer el crecimiento de la estructura atómica única del diamante.

Tabla Resumen:

| Método | Fuente de Energía | Ventaja Clave | Ideal Para |

|---|---|---|---|

| CVD de Plasma por Microondas (MPCVD) | Plasma por Microondas | Máxima pureza, proceso limpio | Películas de alta calidad, investigación |

| CVD de Hilo Caliente (HFCVD) | Filamento de Alta Temperatura | Deposición escalable de grandes áreas | Recubrimientos industriales |

| Otros Métodos | Llama, Plasma de CC | Aplicaciones de nicho | Necesidades específicas de sustrato o presupuesto |

¿Listo para aprovechar la dureza extrema y la biocompatibilidad del diamante en su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio para la deposición avanzada de materiales. Nuestra experiencia puede ayudarle a seleccionar el método y los parámetros de CVD adecuados para lograr películas de diamante superiores para su aplicación específica, ya sea para herramientas de corte, dispositivos médicos o investigación. ¡Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza