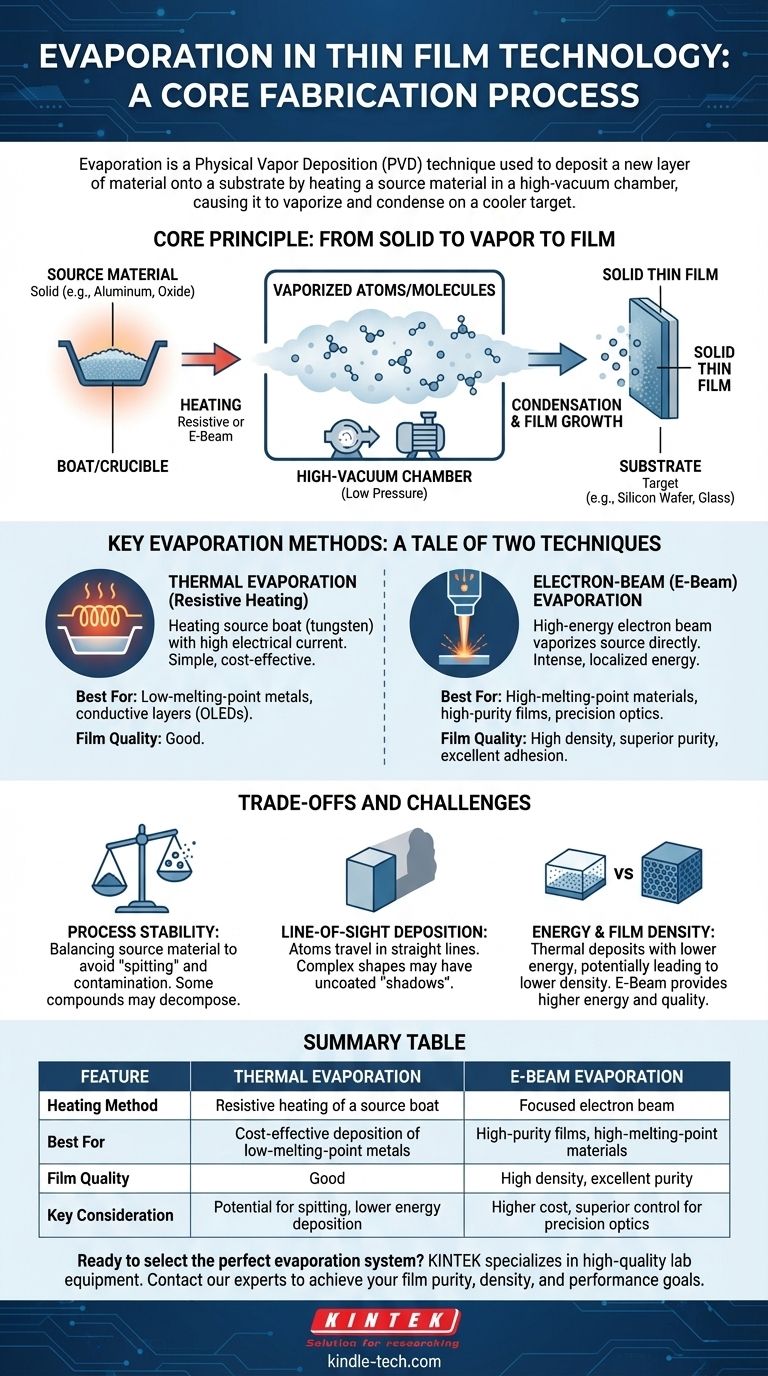

En la tecnología de películas delgadas, la evaporación es un proceso de fabricación fundamental utilizado para depositar una nueva capa de material sobre una superficie, conocida como sustrato. Esto se logra calentando un material fuente dentro de una cámara de alto vacío hasta que se vaporiza. Los átomos o moléculas resultantes viajan a través del vacío y se condensan sobre el sustrato más frío, formando gradualmente una película delgada sólida y uniforme.

La evaporación es un tipo de Deposición Física de Vapor (PVD) donde el calor es la fuerza impulsora. La decisión crucial no es si se utiliza calor, sino cómo se aplica, ya sea mediante calentamiento resistivo simple o un haz de electrones de alta energía, ya que esta elección impacta directamente en la densidad, pureza y idoneidad de la película para aplicaciones avanzadas.

El Principio Central: De Sólido a Vapor a Película

La evaporación aprovecha un sencillo cambio de fase física. Al controlar el entorno y la fuente de energía, podemos transferir material con precisión desde una fuente a un objetivo.

El Papel Crítico del Vacío

Todo el proceso ocurre en un entorno de alto vacío (baja presión). Esto no es negociable por dos razones: evita que el material vaporizado reaccione con el aire, asegurando la pureza de la película, y permite que los átomos viajen en línea recta desde la fuente hasta el sustrato sin colisionar con otras moléculas de gas.

La Fuente y El Sustrato

El material fuente es la sustancia que se desea depositar, como un metal puro como el aluminio o un compuesto como un óxido. Este material se coloca en un soporte, a menudo llamado "barco" o "crisol". El sustrato es el objeto objetivo que se está recubriendo, que podría ser una oblea de silicio, un trozo de vidrio o un polímero flexible.

Condensación y Crecimiento de la Película

A medida que la nube de vapor de átomos alcanza el sustrato relativamente frío, pierde rápidamente su energía y se condensa de nuevo en estado sólido. Átomo por átomo, capa por capa, este proceso de condensación hace crecer la película delgada deseada.

Métodos Clave de Evaporación: Una Historia de Dos Técnicas

Aunque el principio es el mismo, el método utilizado para calentar el material fuente define los dos tipos principales de evaporación.

Evaporación Térmica (Calentamiento Resistivo)

Esta es la forma clásica de evaporación. El material fuente se coloca en un pequeño contenedor, o "barco", generalmente hecho de un metal refractario como el tungsteno. Se hace pasar una alta corriente eléctrica a través de este barco, lo que provoca que se caliente resistivamente, muy parecido al filamento de una bombilla incandescente. Este calor se transfiere al material fuente, provocando su evaporación.

Este método es simple y rentable, lo que lo hace ideal para depositar metales puros con puntos de fusión relativamente bajos, como las capas conductoras eléctricas en pantallas OLED o transistores de película delgada.

Evaporación por Haz de Electrones (E-Beam)

Para materiales con puntos de fusión muy altos o para aplicaciones que exigen mayor pureza, la evaporación por haz de electrones es la opción superior. En esta técnica, se genera un haz de electrones de alta energía y se guía magnéticamente para que golpee directamente el material fuente.

Esta energía intensa y localizada puede vaporizar prácticamente cualquier material sin calentar toda la cámara. El resultado es un vapor de mayor pureza y, en consecuencia, una película delgada de mayor densidad con excelente adhesión al sustrato. Este control es fundamental para producir óptica láser de precisión y vidrio arquitectónico especializado.

Comprensión de las Compensaciones y Desafíos

Aunque es potente, la evaporación es un proceso con limitaciones inherentes que deben gestionarse para una deposición exitosa de películas.

Estabilidad del Proceso y Comportamiento del Material

Mantener una tasa de evaporación perfectamente estable puede ser un desafío. Un problema común implica equilibrar la cantidad de material en la fuente; demasiada puede provocar "salpicaduras" (spitting), donde se expulsan pequeñas partículas sólidas que contaminan la película. Además, algunos compuestos pueden descomponerse o reaccionar al calentarse, alterando la composición de la película final.

Deposición por Línea de Visión

La evaporación es un proceso de línea de visión. Los átomos viajan en línea recta desde la fuente hasta el sustrato. Esto significa que cualquier parte del sustrato que no esté en la trayectoria directa del vapor, como los lados de un objeto 3D complejo, no se recubrirá, creando una "sombra".

Energía y Densidad de la Película

La evaporación térmica simple deposita átomos con energía relativamente baja. Esto a veces puede resultar en películas que son menos densas o tienen una adhesión más débil en comparación con las producidas por evaporación por haz de electrones u otros métodos PVD como el sputtering. El haz de electrones proporciona más energía, lo que conduce a películas de mayor calidad.

Tomar la Decisión Correcta para Su Aplicación

Seleccionar el método de deposición correcto requiere hacer coincidir las fortalezas de la técnica con su objetivo final.

- Si su enfoque principal es la deposición rentable de metales simples: La evaporación térmica es a menudo la solución más directa y económica para aplicaciones como recubrimientos conductores básicos.

- Si su enfoque principal son películas de alta pureza y densidad o recubrimientos ópticos: La evaporación por haz de electrones ofrece un control superior, lo que permite la deposición de materiales complejos y la creación de óptica de precisión.

- Si su enfoque principal es el recubrimiento uniforme en formas complejas y no planas: Es posible que deba buscar más allá de la evaporación hacia un proceso como el sputtering o la deposición química de vapor (CVD) para superar las limitaciones de la línea de visión.

Al comprender estos principios fundamentales y las compensaciones, usted está facultado para seleccionar la estrategia de deposición precisa para su objetivo técnico específico.

Tabla Resumen:

| Característica | Evaporación Térmica | Evaporación por Haz de Electrones |

|---|---|---|

| Método de Calentamiento | Calentamiento resistivo del barco fuente | Haz de electrones enfocado |

| Ideal Para | Deposición rentable de metales de bajo punto de fusión | Películas de alta pureza, materiales de alto punto de fusión |

| Calidad de la Película | Buena | Alta densidad, excelente pureza |

| Consideración Clave | Potencial de salpicaduras, deposición de menor energía | Mayor costo, control superior para óptica de precisión |

¿Listo para seleccionar el sistema de evaporación perfecto para las necesidades de película delgada de su laboratorio? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de evaporación térmica y por haz de electrones. Nuestros expertos pueden ayudarle a elegir la solución PVD adecuada para lograr la pureza, densidad y rendimiento de la película que exige su investigación. ¡Contacte a nuestro equipo hoy mismo para discutir su aplicación específica!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cuánto tiempo tarda una casa en enfriarse después de un tratamiento térmico? Una guía para una recuperación segura y rápida

- ¿Qué es la pirólisis de caucho? Transformando neumáticos usados en recursos valiosos

- ¿Por qué se requiere un sistema de reacción de alto sellado para la evaluación de la corrosión? Detener el ciclo de oxidación-cloración

- ¿Cómo se utiliza el proceso de presión y temperatura para fabricar un diamante sintético? Replicar la formación de diamantes de la Tierra en un laboratorio

- ¿Cuál es la ciencia detrás de la sinterización? Dominando el proceso térmico para materiales más resistentes

- ¿Cuáles son los 3 tipos de transferencia de calor? Domina la Conducción, Convección y Radiación para tu Laboratorio

- ¿La pulverización catódica se realiza al vacío? Descubra cómo el vacío permite una deposición de película delgada superior

- ¿Cuál es el uso del recubrimiento por pulverización catódica? Logre una deposición de película delgada superior para su laboratorio