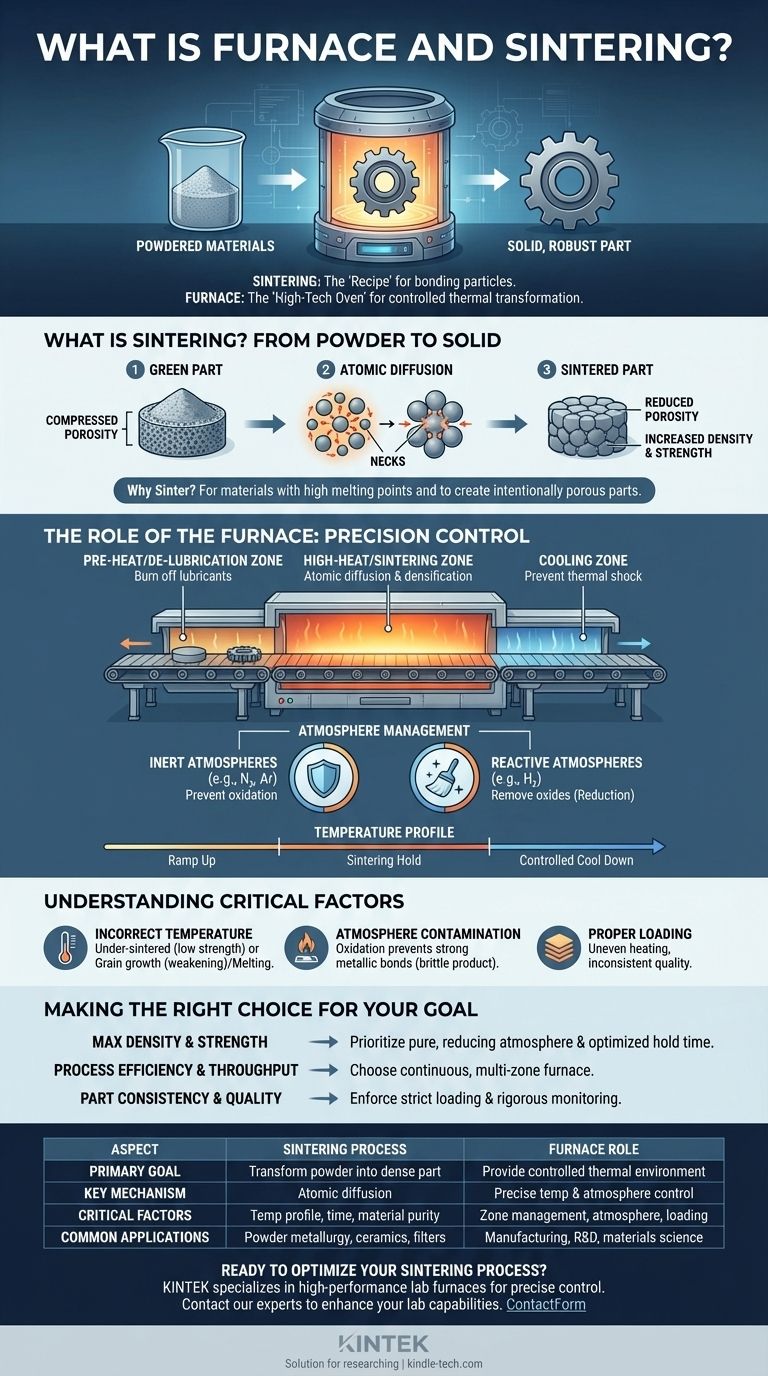

En la fabricación y la ciencia de los materiales, la sinterización es un proceso térmico que une partículas de un material por debajo de su punto de fusión, y un horno es el horno especializado de alta temperatura donde ocurre esta transformación. La sinterización transforma el polvo suelto en un objeto denso y sólido aplicando calor controlado y, a menudo, un ambiente atmosférico específico.

Piense en la sinterización como la 'receta' para fortalecer los materiales en polvo. El horno es el 'horno' de alta tecnología que debe proporcionar la temperatura, la atmósfera y el tiempo exactos para ejecutar esa receta a la perfección, convirtiendo un componente frágil en una pieza robusta y funcional.

¿Qué es la sinterización? Una mirada más profunda

La sinterización es un proceso central en la metalurgia de polvos, la cerámica y otros campos donde fundir un material es poco práctico o indeseable. Se basa en cambios a nivel atómico para lograr la consolidación.

El objetivo: del polvo al sólido

El objetivo principal de la sinterización es tomar un componente hecho de polvo comprimido (conocido como pieza "verde") y aumentar significativamente su resistencia, densidad e integridad. Esta pieza verde es a menudo frágil y porosa.

El mecanismo: difusión atómica

La sinterización funciona calentando el material a una temperatura en la que los átomos de las partículas individuales se vuelven móviles. Estos átomos migran a través de los límites de las partículas adyacentes, formando "cuellos" o puentes sólidos entre ellas.

A medida que el proceso continúa, estos cuellos crecen, acercando las partículas. Esto reduce el espacio vacío (porosidad) entre ellas, lo que hace que todo el componente se encoja y se vuelva más denso.

¿Por qué no simplemente fundirlo?

La sinterización se prefiere a la fusión por varias razones clave. Permite la creación de piezas a partir de materiales con puntos de fusión extremadamente altos (como el tungsteno o el molibdeno) y permite la fabricación de materiales intencionalmente porosos para aplicaciones como filtros o cojinetes autolubricantes.

El papel del horno: más que solo calor

Un horno de sinterización no es un horno simple. Es un instrumento de precisión diseñado para crear un ambiente altamente controlado que facilita las complejas etapas del proceso de sinterización.

Controlando el perfil de temperatura

El horno aplica un perfil de temperatura específico, no solo una temperatura única. Esto implica una secuencia cuidadosamente planificada de aumento del calor, mantenimiento a una temperatura de sinterización específica durante un tiempo determinado y luego enfriamiento de manera controlada.

Gestionando la atmósfera

La atmósfera del horno es igualmente crítica. Diferentes atmósferas logran diferentes objetivos:

- Atmósferas inertes (p. ej., nitrógeno, argón): Estas previenen que ocurran reacciones químicas no deseadas, como la oxidación, en la superficie del material.

- Atmósferas reactivas (p. ej., hidrógeno): Estas se pueden usar para eliminar activamente los óxidos superficiales existentes, un proceso llamado "reducción", que es esencial para crear fuertes enlaces metálicos.

El concepto de "zonificación"

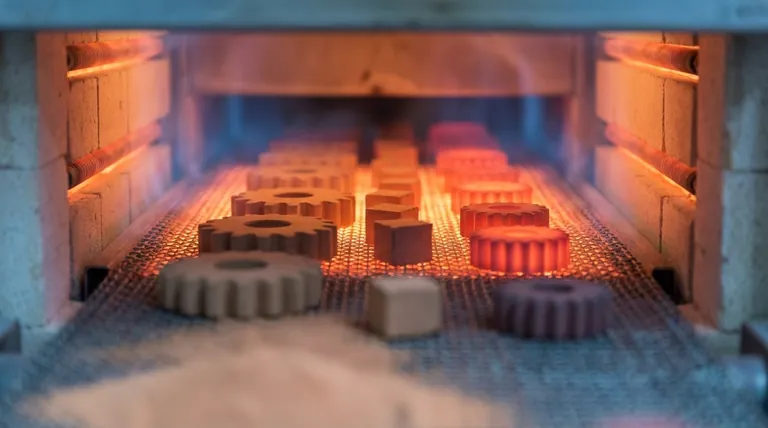

Muchos hornos de sinterización modernos son continuos y operan con zonas distintas. Un componente que se mueve a través del horno en una cinta transportadora pasará por:

- Zona de precalentamiento/deslubricación: Una zona de menor temperatura para quemar de forma segura cualquier lubricante utilizado durante la etapa inicial de compactación del polvo.

- Zona de alta temperatura/sinterización: La parte más caliente del horno donde ocurre la difusión atómica y la densificación.

- Zona de enfriamiento: Una sección de enfriamiento controlada para evitar el choque térmico y los cambios microestructurales no deseados.

Comprender los factores críticos

Lograr un resultado de sinterización exitoso depende de un control preciso sobre varias variables. La falta de gestión de estas puede provocar el desecho de piezas y la ineficiencia del proceso.

El riesgo de una temperatura incorrecta

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, la pieza estará subsinterizada, lo que resultará en baja densidad y poca resistencia mecánica. Si la temperatura es demasiado alta, puede causar un crecimiento de grano no deseado (debilitando la pieza) o incluso una fusión parcial, lo que arruina la forma del componente.

El impacto de la contaminación atmosférica

Incluso pequeñas cantidades de oxígeno o humedad que se filtran en el horno pueden causar oxidación en la superficie de las piezas metálicas. Esta capa de óxido evita que se formen enlaces metálicos fuertes y limpios, lo que resulta en un producto final débil y quebradizo.

La importancia de una carga adecuada

Como destacan las referencias, cómo se cargan las piezas en el horno es crucial. La sobrecarga o la colocación incorrecta pueden provocar un calentamiento desigual. Algunas piezas pueden recibir la temperatura correcta mientras que otras están demasiado calientes o demasiado frías, lo que lleva a una calidad inconsistente en un solo lote.

Tomar la decisión correcta para su objetivo

La configuración del horno que utilice debe estar directamente alineada con las propiedades finales que desea lograr en su componente.

- Si su objetivo principal es lograr la máxima densidad y resistencia: Su proceso debe priorizar una atmósfera de horno pura, a menudo reductora, y un tiempo de mantenimiento optimizado a la temperatura máxima de sinterización.

- Si su objetivo principal es la eficiencia del proceso y el rendimiento: Un horno continuo de varias zonas es la opción superior, ya que combina los pasos de deslubricación, reducción y sinterización en un flujo único y optimizado.

- Si su objetivo principal es la consistencia de las piezas y el control de calidad: Debe aplicar procedimientos de carga del horno estrictos y repetibles e implementar un monitoreo riguroso tanto del perfil de temperatura como de la composición atmosférica.

En última instancia, el proceso de sinterización dicta las propiedades finales del material, y el horno es la herramienta crítica que utiliza para controlar ese proceso.

Tabla resumen:

| Aspecto | Proceso de Sinterización | Función del Horno |

|---|---|---|

| Objetivo principal | Transformar polvo en pieza densa y sólida | Proporcionar un ambiente térmico controlado |

| Mecanismo clave | Difusión atómica entre partículas | Control preciso de temperatura y atmósfera |

| Factores críticos | Perfil de temperatura, tiempo, pureza del material | Gestión de zonas, pureza de la atmósfera, carga |

| Aplicaciones comunes | Metalurgia de polvos, cerámica, filtros | Fabricación, I+D, ciencia de los materiales |

¿Listo para optimizar su proceso de sinterización? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para un control preciso de la temperatura y la gestión atmosférica. Ya sea que trabaje con metales, cerámicas o materiales avanzados, nuestras soluciones de sinterización ofrecen resultados consistentes y un mayor rendimiento. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y alcanzar sus objetivos de resistencia de materiales.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Por qué es crucial un control preciso de la temperatura en un horno de sinterización para los electrolitos NASICON? Garantizar la pureza del material

- ¿Por qué es esencial un horno de atmósfera de alta precisión para el sinterizado de cátodos de alto contenido de níquel? Desbloquee el rendimiento de la batería

- ¿Cuál es la función principal de un horno de sinterización en atmósfera a alta temperatura en la fabricación de composites de Ni-Al2O3-TiO2?

- ¿Cuáles son los componentes principales de un horno industrial? Explore los elementos esenciales para un calentamiento de precisión

- ¿Cuál es la función de un horno de tubo con atmósfera controlada en la síntesis de Li2MnSiO4? Lograr materiales de batería de alta pureza