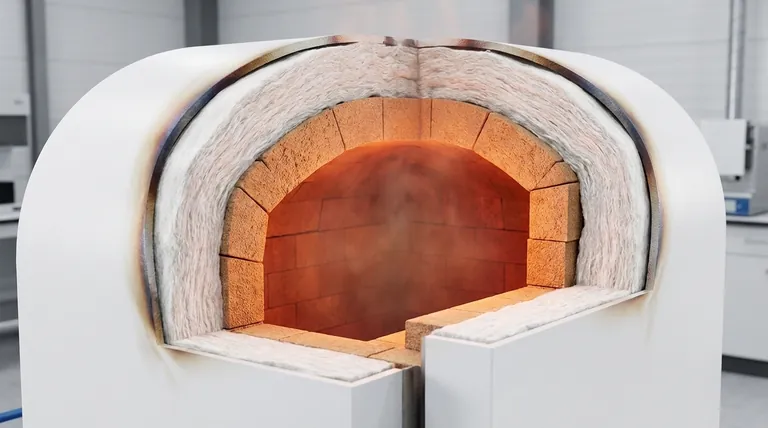

En esencia, el revestimiento del horno es la capa interior protectora y resistente al calor de cualquier horno o kilns de alta temperatura. Este sistema crítico está compuesto de materiales especializados conocidos como refractarios, diseñados para soportar calor extremo, ataque químico y desgaste físico. Lejos de ser un simple aislamiento, el revestimiento es una barrera multifuncional que impacta directamente en la seguridad, la eficiencia y la vida útil operativa del horno.

El revestimiento del horno no es solo una carcasa pasiva; es un sistema de ingeniería que contiene energía térmica extrema, protege la integridad estructural del horno y previene la contaminación del producto final. La selección del revestimiento correcto es una decisión fundamental que equilibra el rendimiento térmico, la resistencia química y la durabilidad mecánica.

Las Funciones Principales del Revestimiento del Horno

Comprender el propósito de un revestimiento de horno requiere mirar más allá de la simple contención del calor. Sirve a varios roles distintos e igualmente críticos que posibilitan los procesos industriales a alta temperatura.

Contención Térmica y Eficiencia

La función más obvia es mantener el calor intenso dentro del horno. Un revestimiento diseñado adecuadamente minimiza la pérdida de calor al entorno circundante, lo que se traduce directamente en un menor consumo de energía y temperaturas de proceso internas más estables.

La propiedad clave aquí es la refractariedad, la capacidad del material para soportar altas temperaturas sin deformarse ni fundirse.

Protección Estructural

Los hornos industriales suelen construirse con una carcasa exterior de acero. Este acero fallaría rápidamente si se expusiera directamente a las temperaturas internas de operación, que pueden superar los 3000 °F (1650 °C).

El revestimiento refractario actúa como un escudo térmico, manteniendo la temperatura de la carcasa de acero dentro de límites operativos seguros y protegiéndola de fallos catastróficos.

Resistencia Química

El entorno interno de un horno es a menudo químicamente agresivo. Los metales fundidos, la escoria (impurezas) y los gases de proceso pueden corroer y degradar los materiales.

El revestimiento se selecciona para ser lo más químicamente inerte posible a las sustancias específicas con las que entrará en contacto, evitando que se consuma y extendiendo su vida útil.

Pureza del Producto

En aplicaciones como la fundición de metales o la fabricación de vidrio, la pureza del producto final es primordial.

El revestimiento del horno sirve como una barrera no contaminante, asegurando que los elementos de la estructura del horno no se filtren en el material fundido y comprometan su calidad.

Un Desglose de los Materiales de Revestimiento Comunes

La elección del material refractario está dictada por las condiciones operativas específicas del horno. Los materiales generalmente se clasifican en tres familias principales.

Ladrillos Refractarios

Estos son bloques preformados y cocidos que se ensamblan con mortero para crear el revestimiento. Ofrecen una excelente densidad y estabilidad.

Los tipos comunes incluyen arcilla refractaria para uso general, alto contenido de alúmina para temperaturas más altas y resistencia a la abrasión, y ladrillos especializados como sílice, magnesita o magnesia-carbono para entornos químicos específicos encontrados en la fabricación de acero y vidrio.

Refractarios Monolíticos

Estos son materiales sin forma, similares al hormigón de alta tecnología, que se instalan y luego se endurecen en su lugar. Su ventaja clave es crear un revestimiento sin juntas, que es menos susceptible a la penetración.

Esta categoría incluye colables (vertidos como hormigón), mezclas de apisonamiento (compactadas en su lugar) y mezclas de proyección (pulverizadas sobre una superficie).

Aislamiento de Fibra Cerámica

Estos son materiales ligeros, como mantas, paneles y módulos de fibra cerámica, conocidos por sus propiedades aislantes excepcionales.

Debido a su menor resistencia mecánica y resistencia química, a menudo se utilizan como una capa de aislamiento de "respaldo" detrás de un revestimiento de cara caliente más denso de ladrillo o refractario monolítico.

Comprender las Compensaciones y los Puntos de Fallo

Ningún revestimiento de horno dura para siempre. Comprender los mecanismos de fallo comunes es crucial para el mantenimiento, la seguridad y la selección del material correcto.

Choque Térmico

Los cambios rápidos de temperatura —ya sea calentando demasiado rápido o enfriando demasiado rápido— crean tensiones internas en el material refractario.

Esta tensión puede causar agrietamiento y desprendimiento (spalling), donde trozos de la cara del revestimiento se rompen, exponiendo las capas subyacentes a daños.

Corrosión Química (Ataque de Escoria)

Esta es una causa principal de fallo en los hornos de fusión de metales. La escoria fundida, que es un subproducto del proceso, puede reaccionar químicamente con el revestimiento refractario, disolviéndolo con el tiempo.

Elegir un refractario con la composición química correcta (por ejemplo, un refractario ácido para una escoria ácida) es fundamental para mitigar esto.

Abrasión Mecánica y Erosión

El movimiento físico de materiales dentro del horno, como la carga de chatarra o el flujo de material fundido y gases turbulentos, puede desgastar físicamente el revestimiento.

En estas zonas de alto desgaste, se requieren materiales con alta resistencia mecánica y densidad, como ladrillos de alto contenido de alúmina o colables resistentes a la abrasión.

Selección del Revestimiento Adecuado para su Aplicación

El revestimiento de horno óptimo es siempre una solución personalizada basada en las demandas específicas del proceso.

- Si su enfoque principal es la temperatura extrema (por ejemplo, la fabricación de acero): Los materiales de alta refractariedad como los ladrillos de magnesia-carbono o alto contenido de alúmina son esenciales para el revestimiento primario de la cara caliente.

- Si su enfoque principal es resistir el ataque químico (por ejemplo, de escorias ácidas): Debe priorizar materiales con una naturaleza química compatible, como sílice o refractarios específicos de alúmina-silicato.

- Si su enfoque principal son formas complejas o reparaciones rápidas: Los colables monolíticos o las mezclas de proyección proporcionan una flexibilidad inigualable para la instalación en áreas de difícil acceso o para parchear revestimientos existentes.

- Si su enfoque principal es la eficiencia energética en hornos de uso intermitente: Un revestimiento ligero y de baja masa térmica que utilice módulos de fibra cerámica puede reducir significativamente la energía necesaria para cada ciclo de calentamiento.

En última instancia, ver su revestimiento de horno como un sistema de ingeniería de alto rendimiento es el primer paso para lograr una operación más segura, eficiente y rentable.

Tabla Resumen:

| Función | Beneficio Clave | Ejemplos de Materiales Comunes |

|---|---|---|

| Contención Térmica | Reduce la pérdida de energía, estabiliza la temperatura | Ladrillos de arcilla refractaria, Fibra cerámica |

| Protección Estructural | Protege la carcasa exterior de acero del calor extremo | Ladrillos de alto contenido de alúmina, Colables |

| Resistencia Química | Resiste la corrosión de la escoria y los gases del proceso | Ladrillos de magnesia-carbono, Ladrillos de sílice |

| Pureza del Producto | Previene la contaminación de los materiales fundidos | Refractarios monolíticos químicamente inertes |

Optimice el rendimiento y la seguridad de su horno con la solución de revestimiento correcta. La selección de materiales refractarios es fundamental para la eficiencia de su operación y la calidad del producto. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidos sistemas de horno y soluciones refractarias adaptadas a sus requisitos térmicos y químicos específicos. Permita que nuestros expertos le ayuden a seleccionar el revestimiento perfecto para extender la vida útil de su equipo y mejorar su proceso. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno mufla y un horno de inducción? Elegir la fuente de calor adecuada para su laboratorio

- ¿Cómo usar un horno mufla? Una guía paso a paso para una operación segura y efectiva

- ¿Cuál es la importancia del proceso de fusión? Domina las bases de la producción de metales

- ¿Cuál es el propósito principal de un horno? Una guía para la calefacción, el confort y la transformación de materiales

- ¿Cuál es la precisión de la temperatura de un horno de mufla? Consiga un calentamiento preciso y uniforme