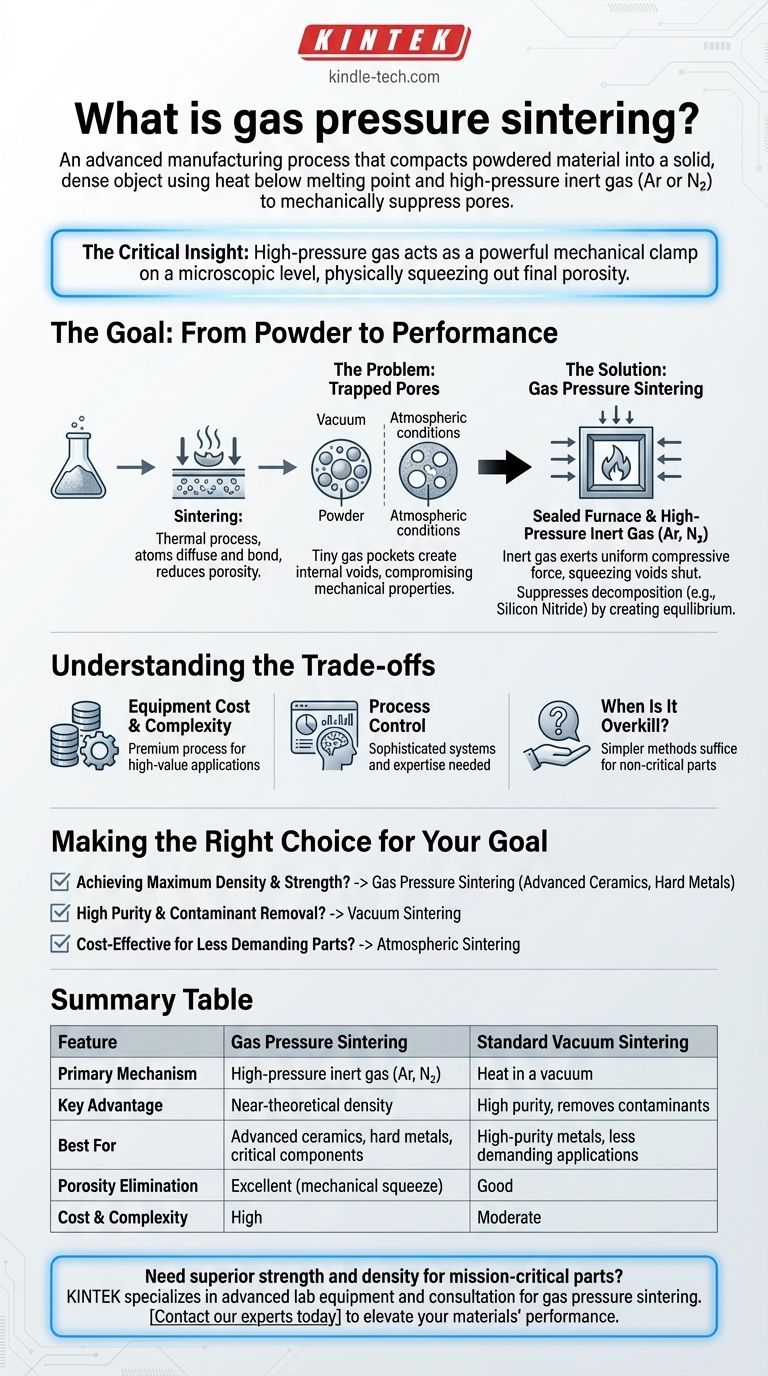

En resumen, la sinterización por presión de gas es un proceso de fabricación avanzado que compacta un material en polvo en un objeto sólido y denso calentándolo por debajo de su punto de fusión mientras se somete a gas inerte a alta presión. A diferencia de la sinterización al vacío, que elimina la atmósfera, este método utiliza la inmensa presión física de un gas como el argón o el nitrógeno para suprimir mecánicamente la formación de poros y defectos. Esto da como resultado un componente final con densidad, resistencia y rendimiento general superiores.

La idea fundamental es que, si bien el calor permite que los átomos se unan, el gas a alta presión actúa como una potente abrazadera mecánica a nivel microscópico. Exprime físicamente los últimos rastros de porosidad que otros métodos de sinterización no pueden eliminar, lo que lo convierte en la opción definitiva para crear materiales que deben funcionar en condiciones extremas.

El objetivo: del polvo al rendimiento

¿Qué es la sinterización?

La sinterización es un proceso térmico para convertir un material en polvo en una masa sólida. Esto se logra mediante el uso de calor y presión, pero fundamentalmente, la temperatura se mantiene por debajo del punto de fusión del material.

En lugar de fundirse y volver a solidificarse, el calor energiza los átomos de las partículas del polvo, lo que hace que se difundan y formen enlaces fuertes con las partículas vecinas. Este proceso reduce el espacio vacío, o porosidad, entre las partículas, aumentando drásticamente la densidad y la resistencia del material.

El problema: poros atrapados

En los métodos de sinterización más sencillos, como los realizados al vacío o a presión atmosférica, pueden quedar atrapadas pequeñas bolsas de gas dentro del material a medida que se densifica.

Estas bolsas atrapadas crean poros o vacíos internos. Incluso una pequeña cantidad de porosidad puede comprometer gravemente las propiedades mecánicas de la pieza final, actuando como punto de partida para grietas y fallos.

Cómo la sinterización por presión de gas resuelve el problema

El papel del gas inerte

La sinterización por presión de gas tiene lugar dentro de un horno sellado que puede soportar presiones extremas. Después de eliminar inicialmente el aire ambiente (a menudo con un vacío), la cámara se vuelve a llenar con un gas inerte químicamente, comúnmente argón o nitrógeno, a presiones muchas veces superiores a la atmósfera normal.

Este gas es "inerte", lo que significa que no reaccionará químicamente con el material que se está sinterizando. Su propósito es puramente mecánico.

El poder de la presión externa

A medida que el material se calienta a su temperatura de sinterización, este gas a alta presión ejerce una fuerza compresiva uniforme sobre el exterior del componente.

Esta presión externa actúa contra la presión interna de cualquier gas atrapado dentro de los poros. Efectivamente, exprime estos vacíos hasta cerrarlos, forzando al gas a disolverse en el material circundante y permitiendo que los poros se cierren por completo. Esto conduce a una pieza final con una densidad cercana a la teórica.

Supresión de la descomposición

Para algunas cerámicas avanzadas, como el nitruro de silicio, las altas temperaturas pueden hacer que el propio material se descomponga o se vaporice.

En estos casos específicos, el uso de una atmósfera de nitrógeno a alta presión (el mismo gas que forma parte de la química del material) crea un equilibrio. Este entorno de alta presión evita que el material se descomponga, lo que permite sinterizarlo a las altas temperaturas requeridas sin daños.

Comprensión de las compensaciones

Costo y complejidad del equipo

Los hornos capaces de manejar tanto altas temperaturas como presiones de gas extremas son significativamente más complejos y costosos que los hornos de vacío o atmosféricos. Esto hace que la sinterización por presión de gas sea un proceso premium reservado para aplicaciones de alto valor.

Control del proceso

La gestión simultánea de la temperatura y la presión extremas requiere sistemas de control sofisticados y una profunda experiencia en el proceso. Cualquier desviación puede afectar la calidad y consistencia del producto final.

¿Cuándo es excesivo?

Para muchos metales o cerámicas en aplicaciones no críticas, la densidad casi perfecta lograda mediante la sinterización por presión de gas no es necesaria. Los métodos más sencillos y rentables, como la sinterización al vacío o atmosférica, suelen ser suficientes para el trabajo.

Tomar la decisión correcta para su objetivo

El mejor método de sinterización depende totalmente del material y de los requisitos de rendimiento del componente final.

- Si su enfoque principal es lograr la máxima densidad y resistencia mecánica: La sinterización por presión de gas es la opción superior, especialmente para cerámicas avanzadas, metales duros y componentes críticos para la misión.

- Si su enfoque principal es la alta pureza y la eliminación de contaminantes: La sinterización al vacío es muy eficaz, ya que el vacío ayuda a extraer las impurezas volátiles antes y durante la densificación.

- Si su enfoque principal es la producción rentable de piezas menos exigentes: La sinterización atmosférica convencional puede ser perfectamente adecuada y es la opción más económica.

En última instancia, elegir la sinterización por presión de gas es una inversión para lograr la mayor integridad material posible.

Tabla de resumen:

| Característica | Sinterización por presión de gas | Sinterización al vacío estándar |

|---|---|---|

| Mecanismo principal | Gas inerte a alta presión (Ar, N₂) | Calor en un vacío |

| Ventaja clave | Logra una densidad cercana a la teórica | Alta pureza, elimina contaminantes |

| Ideal para | Cerámicas avanzadas, metales duros, componentes críticos | Metales de alta pureza, aplicaciones menos exigentes |

| Eliminación de porosidad | Excelente (exprime mecánicamente los poros) | Buena |

| Costo y complejidad | Alto | Moderado |

¿Necesita crear componentes con resistencia y densidad superiores?

La sinterización por presión de gas es el proceso definitivo para fabricar piezas críticas para la misión que deben funcionar bajo estrés, calor o presión extremos. Si su proyecto involucra cerámicas avanzadas, metales duros o cualquier aplicación donde el fallo del material no es una opción, esta técnica avanzada es su solución.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y la consulta experta necesarios para implementar la sinterización por presión de gas de manera efectiva. Nuestras soluciones están diseñadas para investigadores y fabricantes que exigen la más alta integridad del material.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo la sinterización por presión de gas puede elevar el rendimiento y la fiabilidad de sus materiales.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué papel juega el sistema de presión de un horno de prensado en caliente al vacío? Optimizar la densidad del material compuesto laminado de Ti-Al

- ¿Cuál es el propósito de introducir gas de hidrógeno o argón en un horno de prensado en caliente al vacío durante el sinterizado o el enfriamiento?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cómo contribuye una prensa de sinterización en caliente al vacío (VHP) a la densificación de materiales compuestos de Al-Cu-ZrC? Beneficios clave de la VHP

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?