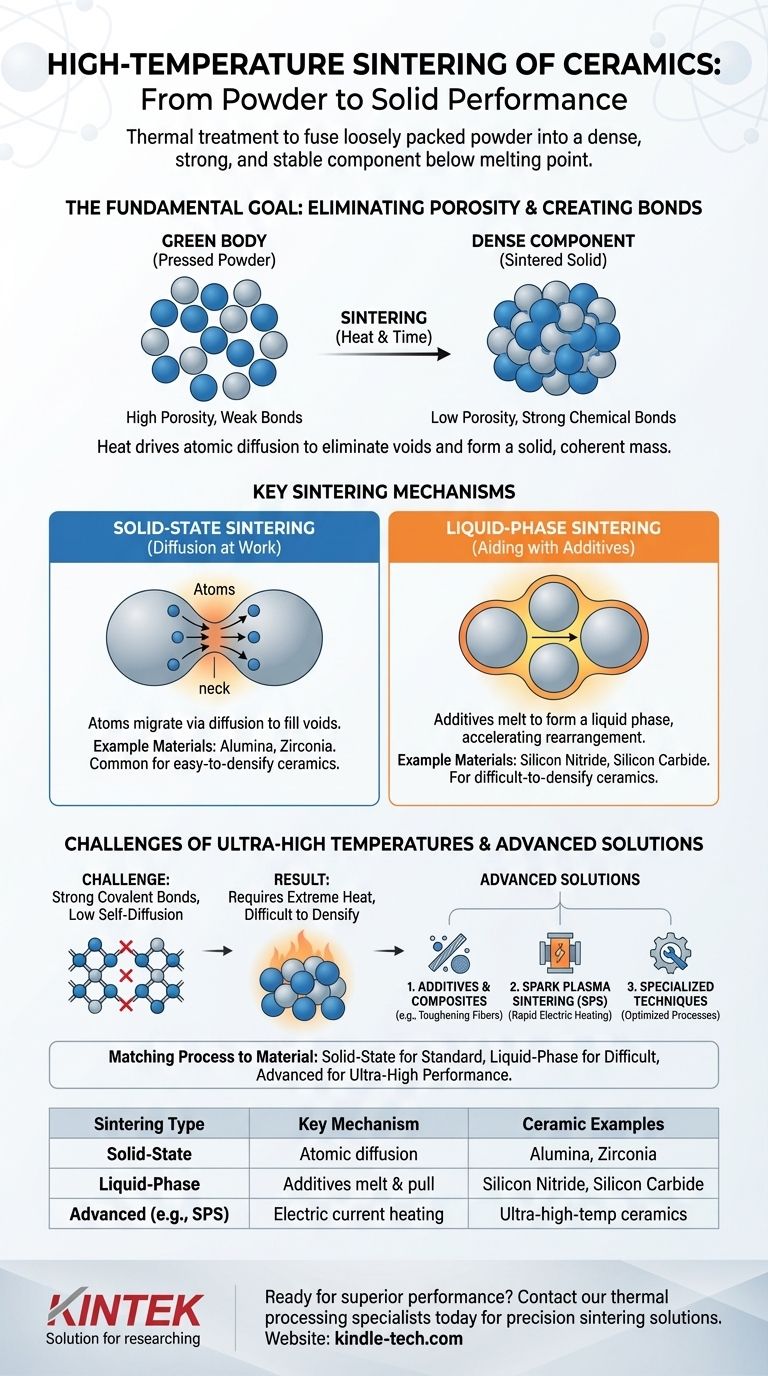

La sinterización de cerámica a alta temperatura es un proceso de tratamiento térmico que se utiliza para convertir un polvo cerámico empaquetado de forma laxa en un objeto sólido y denso. Al aplicar calor a temperaturas inferiores al punto de fusión del material, las partículas de polvo individuales se fusionan, mejorando significativamente la resistencia mecánica, la dureza y la estabilidad térmica del material.

El principio central de la sinterización no es fundir el material, sino utilizar la energía térmica para impulsar la difusión atómica. Este proceso elimina los espacios vacíos entre las partículas de polvo, creando fuertes enlaces químicos y formando una masa sólida y coherente.

El objetivo fundamental: del polvo al sólido

La sinterización es el paso de fabricación crítico que transforma una pieza moldeada hecha de polvo prensado —a menudo denominada "cuerpo verde"— en un componente cerámico duradero y de alto rendimiento. El objetivo principal es lograr la máxima densidad.

Eliminación de la porosidad

El cuerpo verde inicial es muy poroso, lleno de huecos de aire entre cada partícula. La sinterización reduce y elimina sistemáticamente esta porosidad, haciendo que el componente se contraiga y se vuelva mucho más denso.

Creación de enlaces fuertes

El calor proporciona la energía para que los átomos se muevan a través de los límites de las partículas adyacentes. Este transporte atómico crea nuevos y fuertes enlaces químicos, soldando efectivamente las partículas entre sí en una estructura policristalina sólida.

Mecanismos clave de sinterización

La forma en que los átomos se mueven para densificar el material depende de las propiedades intrínsecas de la cerámica. Los dos mecanismos principales son la sinterización en estado sólido y la sinterización en fase líquida.

Sinterización en estado sólido (Difusión en acción)

Para cerámicas como la alúmina y la zirconia, la densificación se produce completamente en estado sólido. Los átomos migran desde el volumen de las partículas hacia los "cuellos" que se forman entre ellas, llenando gradualmente los vacíos mediante un proceso denominado difusión.

Este método se basa enteramente en la tendencia natural del material a que los átomos se muevan a altas temperaturas.

Sinterización en fase líquida (Ayuda con aditivos)

Para las cerámicas que son notoriamente difíciles de densificar, como el nitruro de silicio y el carburo de silicio, se utiliza un enfoque diferente. Se mezclan aditivos con el polvo inicial.

A la temperatura de sinterización, estos aditivos se funden para formar una pequeña cantidad de líquido. Este líquido moja las partículas cerámicas y las atrae mediante fuerzas capilares, acelerando drásticamente la reorganización y la densificación.

Los desafíos únicos de las temperaturas ultraaltas

La sinterización de ciertas cerámicas avanzadas presenta importantes desafíos debido a sus propiedades fundamentales del material, lo que requiere temperaturas extremas y técnicas especializadas.

Fuertes enlaces covalentes

Materiales como el carburo de silicio presentan enlaces covalentes excepcionalmente fuertes. Estos enlaces fijan los átomos en su lugar, lo que hace increíblemente difícil que se difundan, que es precisamente el mecanismo necesario para la sinterización en estado sólido.

Bajas tasas de autodifusión

Debido a estos fuertes enlaces, dichos materiales tienen tasas de autodifusión muy bajas. Esta resistencia inherente al movimiento atómico significa que se necesitan temperaturas extremadamente altas para forzar la densificación, e incluso entonces, lograr la densidad total puede ser difícil, lo que a veces resulta en una menor tenacidad a la fractura.

Soluciones avanzadas

Para superar estos problemas, los ingenieros utilizan estrategias como añadir fibras de refuerzo para crear materiales compuestos. También emplean procesos avanzados como la sinterización por plasma de chispa (SPS), que utiliza una corriente eléctrica para calentar rápidamente el material, logrando una alta densidad a temperaturas relativamente más bajas y en tiempos mucho más cortos.

Adaptar el proceso al material

La elección del método de sinterización está dictada por las propiedades de la cerámica y los requisitos de rendimiento del componente final.

- Si su material es relativamente fácil de densificar (p. ej., alúmina): La sinterización estándar en estado sólido es el camino más directo y eficaz para lograr un producto final denso.

- Si su material es muy resistente a la densificación (p. ej., carburo de silicio): A menudo es necesaria la sinterización en fase líquida para facilitar la reorganización de las partículas y lograr una alta densidad de manera eficiente.

- Si su objetivo es el máximo rendimiento de una cerámica de temperatura ultraalta: Se requieren técnicas avanzadas como el refuerzo compuesto o la sinterización por plasma de chispa para superar las limitaciones inherentes del material.

En última instancia, la sinterización es el arte esencial de transformar el polvo suelto en un sólido de alto rendimiento diseñado con precisión.

Tabla de resumen:

| Tipo de sinterización | Mecanismo clave | Ejemplos comunes de cerámica |

|---|---|---|

| Sinterización en estado sólido | Difusión atómica en estado sólido | Alúmina, Zirconia |

| Sinterización en fase líquida | Los aditivos se funden para formar una fase líquida | Nitruro de silicio, Carburo de silicio |

| Avanzada (p. ej., SPS) | Corriente eléctrica para calentamiento rápido | Cerámicas de temperatura ultraalta |

¿Listo para lograr un rendimiento superior del material?

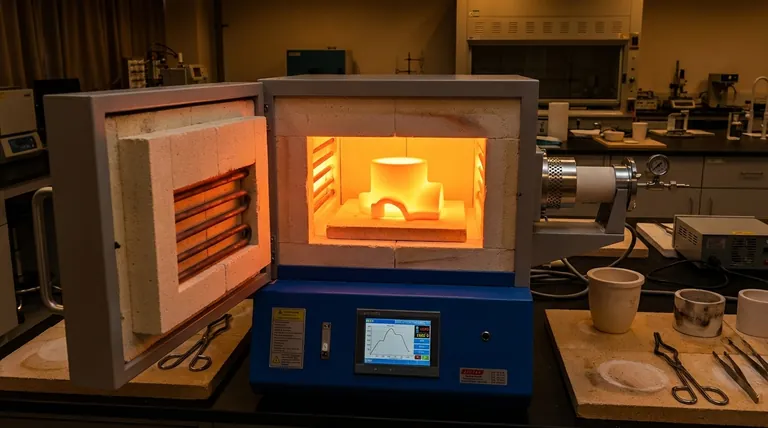

El control térmico preciso necesario para una sinterización cerámica exitosa es fundamental. KINTEK se especializa en hornos y equipos de laboratorio de alto rendimiento diseñados para procesos exigentes como la sinterización a alta temperatura. Ya sea que trabaje con alúmina, carburo de silicio o compuestos avanzados, nuestras soluciones proporcionan el calentamiento uniforme y la estabilidad de temperatura que necesita para transformar sus polvos cerámicos en componentes densos y fiables.

Analicemos cómo nuestra experiencia en sinterización puede mejorar su I+D o producción. Contacte hoy mismo con nuestros especialistas en procesamiento térmico para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas de un compresor de tornillo? Compromisos clave a considerar antes de comprar

- ¿Cuál es el propósito de un rotavapor? Logre una eliminación de solventes suave y eficiente para su laboratorio

- ¿Cuál es la función principal de un generador ultrasónico en la exfoliación del grafito? Producción de grafeno de alta calidad

- ¿Cuál es la diferencia entre la pirólisis y el incinerador? Desbloquear el potencial de los residuos vs. destruirlos

- ¿Qué es la torta en el filtro prensa? La clave para una separación sólido-líquido eficiente

- ¿Qué sucede en un reactor de pirólisis? Desbloqueando valor a partir de residuos orgánicos

- ¿Por qué el grafito no se derrite? Descubriendo los secretos de su extrema resistencia al calor

- ¿Por qué es importante el desaglutinado? El paso crítico para obtener piezas metálicas y cerámicas fuertes y densas