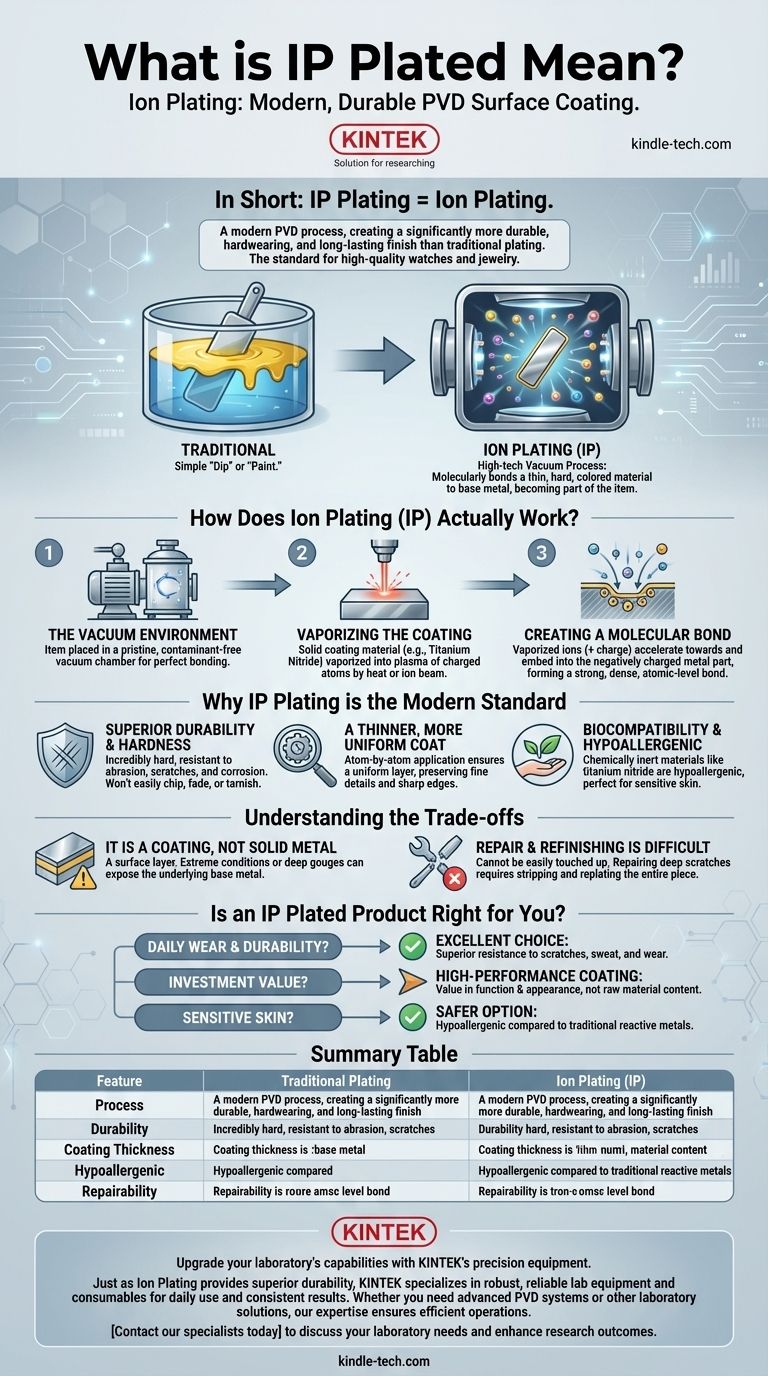

En resumen, IP Plating significa Ion Plating (Revestimiento Iónico). Es un proceso moderno de recubrimiento de superficies que utiliza la Deposición Física de Vapor (PVD) para crear un acabado significativamente más duradero, resistente al desgaste y de mayor duración que los métodos de chapado tradicionales. Esta técnica es ahora el estándar para relojes y joyas de alta calidad.

La diferencia crucial a entender es que el revestimiento iónico no es un simple "baño" o "pintura". Es un proceso de vacío de alta tecnología que une molecularmente una capa delgada de material duro y coloreado al metal base, dando como resultado un acabado que se convierte en parte del artículo original en lugar de simplemente reposar sobre él.

¿Cómo funciona realmente el revestimiento iónico (IP)?

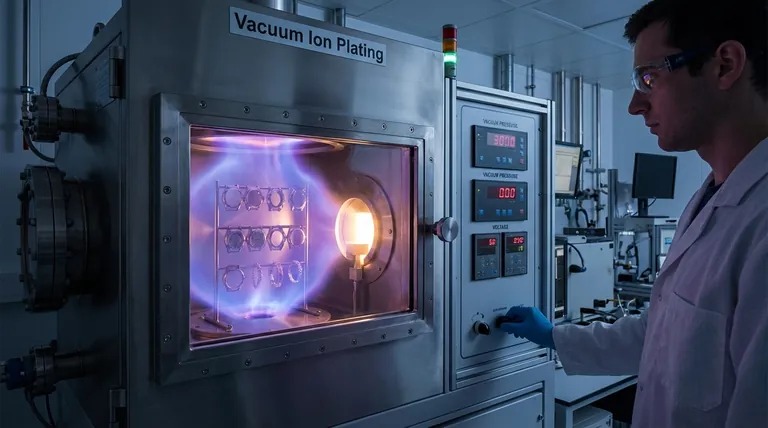

Para entender por qué el revestimiento IP es superior, debe comprender el proceso. Es una técnica sofisticada que tiene lugar dentro de una cámara de vacío especializada.

El Entorno de Vacío

Primero, el artículo a recubrir (como la caja de un reloj de acero inoxidable) se coloca en una cámara de vacío. Se extrae todo el aire para crear un ambiente prístino y libre de contaminantes, lo cual es fundamental para una unión molecular perfecta.

Vaporización del Material de Recubrimiento

Una pieza sólida del material de recubrimiento, a menudo una cerámica superdura como el Nitruro de Titanio, se vaporiza mediante calor intenso o un haz de iones de alta potencia. Esto convierte el material sólido en un plasma de átomos cargados.

Creación de una Unión Molecular

La pieza de metal que se va a recubrir recibe una fuerte carga eléctrica negativa. Las partículas de recubrimiento vaporizadas, que son iones cargados positivamente, son atraídas poderosamente hacia la pieza cargada negativamente. Aceleran hacia ella y se incrustan en la superficie, creando una unión extremadamente fuerte, densa y uniforme a nivel atómico.

Por qué el revestimiento IP es el estándar moderno

Este complejo proceso ofrece varias ventajas distintas sobre métodos más antiguos como la galvanoplastia tradicional, lo que lo convierte en la opción preferida para productos diseñados para el uso diario.

Durabilidad y Dureza Superiores

El principal beneficio del revestimiento IP es su excepcional durabilidad. El recubrimiento resultante es increíblemente duro y resistente a la abrasión, los arañazos y la corrosión. Un acabado con revestimiento IP no se descascarillará, desvanecerá ni empañará fácilmente como los métodos de revestimiento más antiguos y blandos.

Una Capa Más Delgada y Uniforme

Debido a que el recubrimiento se aplica átomo por átomo en el vacío, la capa resultante es extremadamente delgada y perfectamente uniforme. Esto preserva los detalles finos y los bordes afilados de los diseños intrincados de relojes o joyas que un revestimiento más grueso y desigual puede oscurecer.

Biocompatibilidad y Propiedades Hipoalergénicas

Los materiales comúnmente utilizados para el revestimiento IP, como el nitruro de titanio (utilizado para tonos dorados) o el carburo de titanio (para el negro), son químicamente inertes. Esto los hace hipoalergénicos y una excelente opción para personas con sensibilidad cutánea a metales como el níquel.

Comprender las compensaciones

Aunque el revestimiento IP es una tecnología superior, es esencial mantener una perspectiva objetiva. Tiene características que debe conocer.

Es un Recubrimiento, No Metal Sólido

A pesar de su increíble durabilidad, un acabado IP sigue siendo una capa superficial. Bajo condiciones abrasivas extremas y prolongadas o después de un rasguño muy profundo que penetre el recubrimiento, el metal base subyacente (generalmente acero inoxidable) puede quedar expuesto.

La Reparación y el Acabado son Difíciles

A diferencia de un reloj de oro macizo que se puede pulir para eliminar los arañazos, una superficie con revestimiento IP no se puede "retocar" fácilmente. Reparar un arañazo profundo requeriría quitar todo el revestimiento de la pieza y volver a aplicarlo, lo cual a menudo no es factible.

¿Es un producto con revestimiento IP adecuado para usted?

Tomar la decisión correcta depende de equilibrar sus expectativas de apariencia, longevidad y valor.

- Si su enfoque principal es el uso diario y la durabilidad: El revestimiento IP es una excelente opción, ya que ofrece una resistencia superior a los arañazos, el sudor y el desgaste de la vida cotidiana.

- Si su enfoque principal es el valor de inversión: Reconozca que es un recubrimiento de alto rendimiento, no metal precioso macizo. Su valor reside en su función y apariencia, no en su contenido de material bruto.

- Si tiene piel sensible: Las joyas con revestimiento IP suelen ser una opción más segura e hipoalergénica en comparación con artículos con metales reactivos utilizados en el revestimiento tradicional.

En última instancia, elegir un artículo con revestimiento IP significa priorizar la durabilidad moderna y de alto rendimiento para sus accesorios.

Tabla Resumen:

| Característica | Revestimiento Tradicional | Revestimiento Iónico (IP) |

|---|---|---|

| Proceso | Inmersión electroquímica | PVD al vacío, unión molecular |

| Durabilidad | Propenso a arañazos/decoloración | Extremadamente duro, resistente a la abrasión |

| Espesor del Recubrimiento | Más grueso, menos uniforme | Delgado, uniforme, preserva detalles |

| Hipoalergénico | Variable (puede contener níquel) | Excelente (utiliza cerámicas inertes) |

| Reparabilidad | Se puede volver a revestir | Difícil de retocar |

Mejore las capacidades de su laboratorio con el equipo de precisión de KINTEK.

Al igual que el revestimiento iónico proporciona una durabilidad superior para accesorios de alta gama, KINTEK se especializa en equipos y consumibles de laboratorio robustos y fiables diseñados para soportar el uso diario y ofrecer resultados consistentes. Ya sea que necesite sistemas PVD avanzados para investigación de recubrimiento de superficies u otras soluciones de laboratorio, nuestra experiencia garantiza que sus operaciones funcionen de manera eficiente y efectiva.

Contacte a nuestros especialistas hoy mismo para discutir cómo KINTEK puede satisfacer sus necesidades específicas de laboratorio y mejorar sus resultados de investigación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso