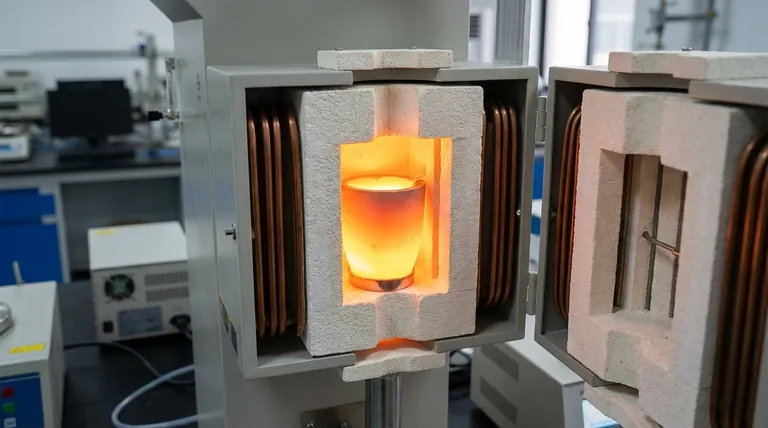

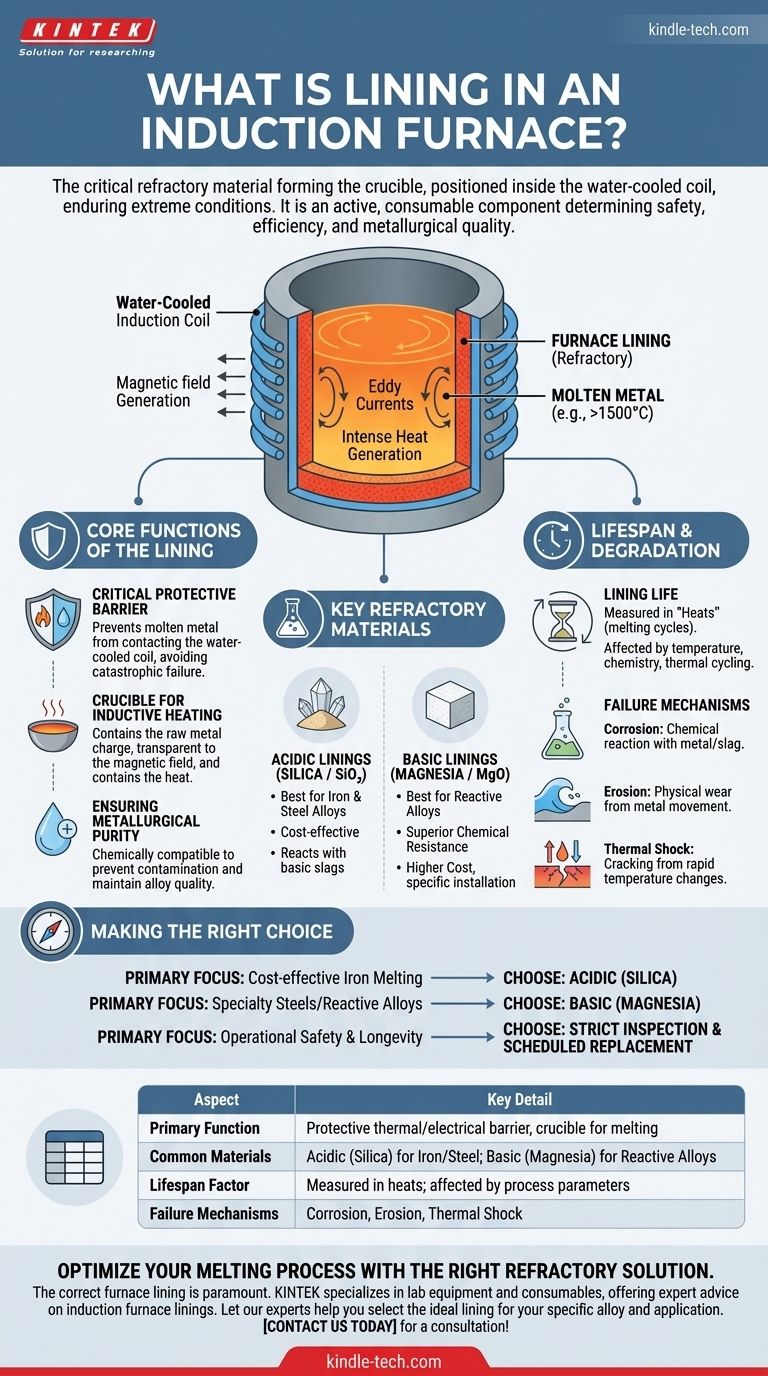

En un horno de inducción, el revestimiento es el material refractario crítico que forma el crisol o recipiente que contiene el metal fundido. Este revestimiento se coloca dentro de la bobina de inducción de cobre refrigerada por agua y debe soportar temperaturas extremas, reacciones químicas y erosión física mientras el horno está en funcionamiento.

El revestimiento del horno no es meramente un recipiente pasivo; es un componente activo y consumible cuya composición material e integridad determinan directamente la seguridad, la eficiencia del horno y la calidad metalúrgica del producto final.

La función principal del revestimiento del horno

El revestimiento sirve como componente central donde tiene lugar todo el proceso de fusión. Su función es multifacética, extendiéndose mucho más allá de la simple contención.

Una barrera protectora crítica

La función principal del revestimiento es crear una robusta barrera térmica y eléctrica. Separa el metal fundido sobrecalentado, que a menudo supera los 1500 °C, de la vital bobina de inducción de cobre refrigerada por agua.

Una rotura en este revestimiento conduciría a una falla catastrófica, ya que el metal fundido destruiría instantáneamente la bobina y crearía un riesgo de seguridad extremo.

El crisol para el calentamiento por inducción

El material del revestimiento forma el crisol que contiene la carga de metal en bruto. Cuando una potente corriente alterna fluye a través de la bobina exterior, genera un campo magnético.

Este campo induce enormes corrientes de Foucault dentro del metal dentro del crisol, generando el calor intenso requerido para la fusión. El revestimiento debe ser transparente al campo magnético mientras contiene el calor resultante.

Garantizar la pureza metalúrgica

La composición química del revestimiento es crucial para mantener la pureza de la aleación que se está fundiendo. El material del revestimiento debe ser químicamente compatible con el metal para evitar la contaminación.

Por eso, la selección del refractario adecuado es esencial para lograr la composición uniforme y la alta calidad por las que son conocidos los hornos de inducción.

Materiales y propiedades refractarias clave

La elección del material de revestimiento está dictada por el tipo de metal que se funde y las condiciones de funcionamiento específicas del horno. Las categorías más comunes son los refractarios ácidos y básicos.

Revestimientos ácidos (sílice)

Los revestimientos hechos de sílice de alta pureza (SiO₂) son la opción más común, particularmente para la fusión de hierro y muchas aleaciones de acero.

La sílice es rentable y funciona bien en estas aplicaciones. Sin embargo, reaccionará con escorias básicas, lo que la hace inadecuada para ciertos procesos de refinación.

Revestimientos básicos (magnesia)

Los revestimientos hechos de magnesia (MgO) se consideran "básicos". Se utilizan al fundir aleaciones de acero específicas o metales que tendrían una reacción química negativa con un revestimiento de sílice ácido.

La magnesia ofrece una resistencia química superior en estos escenarios, pero suele ser más cara y puede requerir diferentes procedimientos de instalación y precalentamiento.

Comprender las compensaciones y la degradación

El revestimiento de un horno es una pieza consumible con una vida útil finita. Comprender sus limitaciones y mecanismos de falla es fundamental para operaciones de fundición seguras y eficientes.

El concepto de vida útil del revestimiento

La vida útil operativa de un revestimiento se mide en el número de coladas (ciclos de fusión) que puede soportar antes de que deba repararse o reemplazarse.

Esta vida útil se ve afectada por la temperatura de funcionamiento, la química del metal y la escoria, la velocidad de calentamiento y enfriamiento, y el proceso de carga física.

Mecanismos de falla

Los revestimientos se degradan con el tiempo a través de varios mecanismos:

- Corrosión: Reacciones químicas entre el material refractario y el metal fundido o la escoria.

- Erosión: Desgaste físico causado por el movimiento del baño de metal fundido.

- Choque térmico: Agrietamiento causado por el inmenso estrés de los ciclos rápidos de calentamiento y enfriamiento.

El costo de un revestimiento deficiente

Operar con un revestimiento desgastado o elegido incorrectamente conlleva consecuencias significativas. Reduce la eficiencia energética, puede contaminar y arruinar aleaciones valiosas, y aumenta drásticamente el riesgo de una peligrosa rotura de metal.

Tomar la decisión correcta para su aplicación

Seleccionar y mantener el revestimiento correcto es un aspecto fundamental para operar un horno de inducción de manera exitosa y segura. Su decisión debe guiarse por su objetivo metalúrgico principal.

- Si su enfoque principal es la fusión de hierro rentable: Un revestimiento ácido hecho de sílice de alta pureza suele ser la opción más económica y efectiva.

- Si su enfoque principal es la fusión de aceros especiales o aleaciones reactivas: Es necesario un revestimiento básico de magnesia u otro refractario neutro especializado (como la alúmina) para evitar la contaminación y garantizar la integridad de la aleación.

- Si su enfoque principal es la seguridad operativa y la longevidad: Un régimen estricto de inspección del revestimiento, monitoreo del desgaste y reemplazo programado es innegociable, independientemente del material utilizado.

En última instancia, el revestimiento es el corazón del horno de inducción, y su cuidadosa gestión es primordial para lograr un rendimiento óptimo.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Función principal | Barrera térmica/eléctrica protectora entre el metal fundido y la bobina refrigerada por agua |

| Materiales comunes | Ácidos (Sílice/SiO₂) para hierro/acero; Básicos (Magnesia/MgO) para aleaciones reactivas |

| Factor de vida útil | Medido en coladas; afectado por la temperatura, la química y los ciclos térmicos |

| Mecanismos de falla | Corrosión (química), Erosión (física), Choque térmico (agrietamiento) |

Optimice su proceso de fusión con la solución refractaria adecuada. El revestimiento correcto del horno es fundamental para la seguridad, la eficiencia y la calidad del producto. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con asesoramiento experto sobre revestimientos de hornos de inducción y materiales refractarios. Deje que nuestros expertos le ayuden a seleccionar el revestimiento ideal para su aleación y aplicación específicas. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Fusión por Inducción de Arco de Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura