En resumen, la principal ventaja de LPCVD es su capacidad para producir películas delgadas excepcionalmente uniformes y puras con un alto rendimiento, lo que lo hace altamente económico. Su principal desventaja es la alta temperatura de procesamiento requerida, que puede dañar otros componentes de un dispositivo y limita dónde se puede usar en una secuencia de fabricación.

La decisión de utilizar la deposición química de vapor a baja presión (LPCVD) es casi siempre una compensación directa entre la calidad de la película y la temperatura. Es el método preferido cuando las propiedades superiores de la película son críticas y el dispositivo subyacente puede soportar el alto presupuesto térmico.

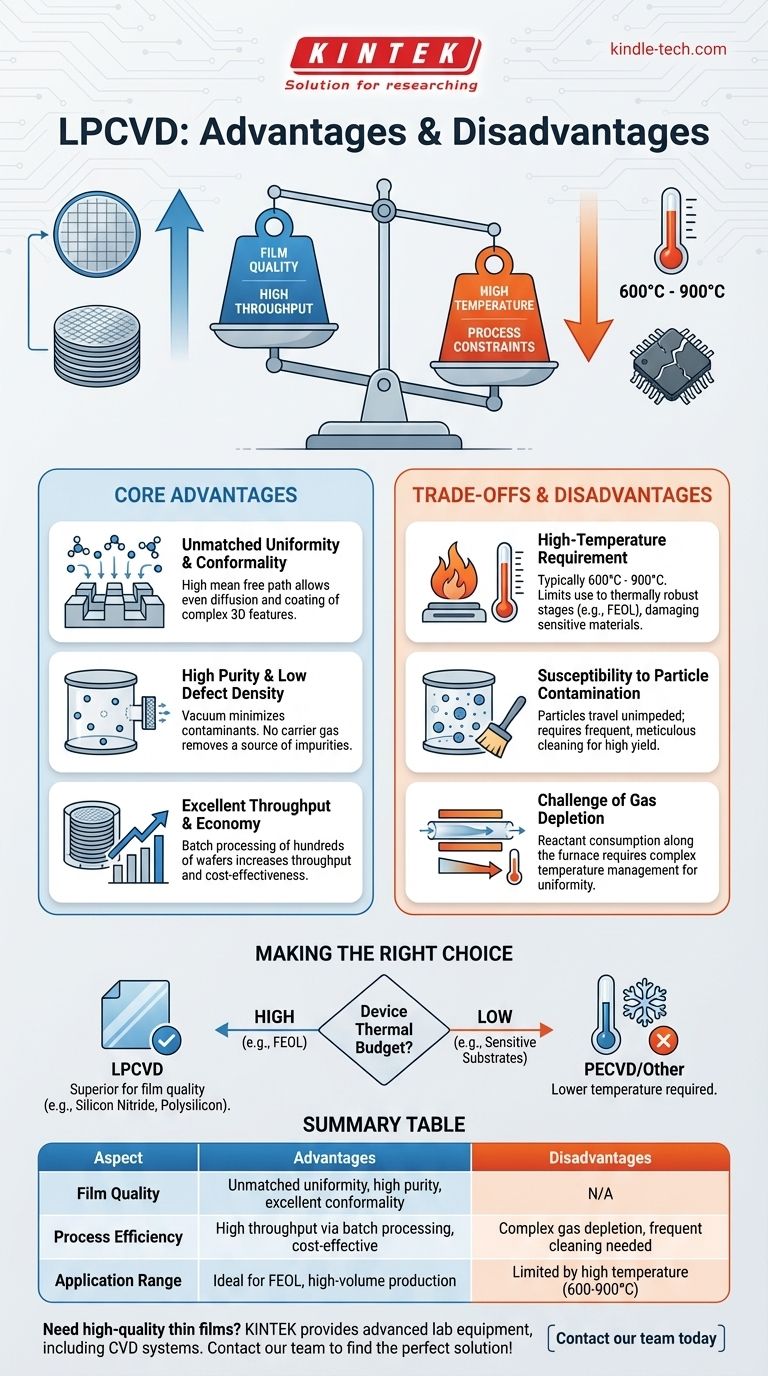

Las ventajas principales de LPCVD

LPCVD se convirtió en una piedra angular de la fabricación de semiconductores porque sobresale en áreas críticas para construir dispositivos microscópicos de alto rendimiento. Sus beneficios provienen directamente de su entorno operativo de baja presión.

Uniformidad y conformabilidad de la película inigualables

A bajas presiones (vacío), las moléculas de gas pueden viajar mucho más lejos antes de chocar entre sí. Este aumento del camino libre medio es la clave del éxito de LPCVD.

Los gases reactivos pueden difundirse libre y uniformemente por todas las superficies de la oblea, incluidas las complejas paredes laterales verticales de las zanjas microscópicas. Esto da como resultado una película altamente uniforme en toda la oblea y altamente conformable sobre estructuras 3D.

Alta pureza y baja densidad de defectos

El proceso de deposición ocurre en vacío, lo que minimiza inherentemente la presencia de contaminantes no deseados.

Además, LPCVD no requiere un gas portador para transportar los productos químicos reactivos. Esto elimina una fuente importante de posibles impurezas, lo que lleva a películas con mayor pureza y menos defectos en comparación con los métodos de presión atmosférica.

Excelente rendimiento y economía

Debido a que la deposición de la película es tan uniforme, las obleas no necesitan colocarse planas frente a la fuente de gas. En su lugar, se pueden apilar verticalmente en casetes, de pie y muy juntas.

Este "procesamiento por lotes" permite recubrir cientos de obleas en una sola ejecución, lo que aumenta drásticamente el rendimiento y convierte a LPCVD en una solución muy rentable para la fabricación de gran volumen.

Comprensión de las compensaciones y desventajas

Aunque potente, LPCVD no es una solución universal. Sus inconvenientes son significativos y deben ser considerados cuidadosamente por los ingenieros de procesos.

El requisito de alta temperatura

LPCVD es un proceso térmicamente impulsado, que a menudo requiere temperaturas entre 600 °C y 900 °C para iniciar las reacciones químicas. Este alto presupuesto térmico es su mayor limitación.

Muchos dispositivos tienen componentes, como interconexiones de aluminio o cobre, que no pueden tolerar temperaturas tan altas. Por lo tanto, LPCVD a menudo se restringe a las etapas de fabricación de front-end-of-line (FEOL), antes de que se depositen materiales sensibles a la temperatura.

Susceptibilidad a la contaminación por partículas

Si bien el entorno de vacío es inherentemente limpio, cualquier partícula que se forme dentro de la cámara puede viajar sin obstáculos y depositarse en las obleas, causando defectos letales.

Esto significa que los sistemas LPCVD requieren ciclos de limpieza frecuentes y meticulosos para mantener altos rendimientos, lo que aumenta los gastos operativos.

El desafío del agotamiento de gases

En un tubo de horno largo utilizado para el procesamiento por lotes, los gases reactivos se consumen a medida que fluyen desde la parte delantera del tubo hacia la parte trasera. Este agotamiento de gases puede hacer que las obleas al final de la línea reciban una película más delgada.

Para compensar, los ingenieros deben crear un gradiente de temperatura a lo largo del horno, haciéndolo funcionar más caliente en la parte trasera, para acelerar la velocidad de reacción y lograr un espesor uniforme en todo el lote. Esto añade una capa de complejidad al proceso.

Tomar la decisión correcta para su aplicación

Elegir un método de deposición requiere equilibrar la necesidad de calidad de la película con las limitaciones del proceso de su dispositivo.

- Si su enfoque principal es la máxima calidad y conformabilidad de la película para capas fundamentales: LPCVD es la opción superior para materiales como nitruro de silicio o polisilicio cuando un alto presupuesto térmico es aceptable.

- Si su enfoque principal es depositar películas sobre sustratos sensibles a la temperatura: LPCVD no es adecuado. Un proceso de menor temperatura como la CVD mejorada con plasma (PECVD) es la alternativa necesaria.

- Si su enfoque principal es la producción de gran volumen y rentable para un dispositivo térmicamente robusto: La capacidad de procesamiento por lotes de LPCVD lo convierte en una excelente opción económica, como se ve tanto en la fabricación de semiconductores como de células solares.

En última instancia, la selección de LPCVD depende de si el presupuesto térmico de su dispositivo puede adaptarse a su operación de alta temperatura para obtener sus propiedades de película superiores.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Calidad de la película | Uniformidad inigualable, alta pureza, excelente conformabilidad | N/A |

| Eficiencia del proceso | Alto rendimiento mediante procesamiento por lotes, rentable | Gestión compleja del agotamiento de gases, limpieza frecuente necesaria |

| Rango de aplicación | Ideal para FEOL, producción de gran volumen (por ejemplo, semiconductores, células solares) | Limitado por alta temperatura (600-900°C), inadecuado para materiales sensibles a la temperatura |

¿Necesita depositar películas delgadas de alta calidad para su laboratorio? La elección entre LPCVD y otros métodos depende de sus requisitos específicos de temperatura y calidad. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados, incluidos sistemas CVD, para satisfacer sus necesidades precisas de investigación y producción. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada para optimizar su proceso. Contacte a nuestro equipo hoy mismo para discutir su aplicación y encontrar la solución perfecta.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto