En esencia, la LPCVD es un proceso de fabricación fundamental que se utiliza para depositar películas delgadas excepcionalmente uniformes y puras, lo que la hace indispensable para crear dispositivos semiconductores modernos, MEMS y células solares. Sobresale en la deposición de materiales críticos como el polisilicio y el dióxido de silicio, que forman los componentes básicos de la microelectrónica.

La deposición química de vapor a baja presión (LPCVD) se utiliza principalmente cuando el objetivo es crear una película perfectamente uniforme, o conforme, que cubra cada superficie de una estructura microscópica tridimensional compleja con extrema precisión.

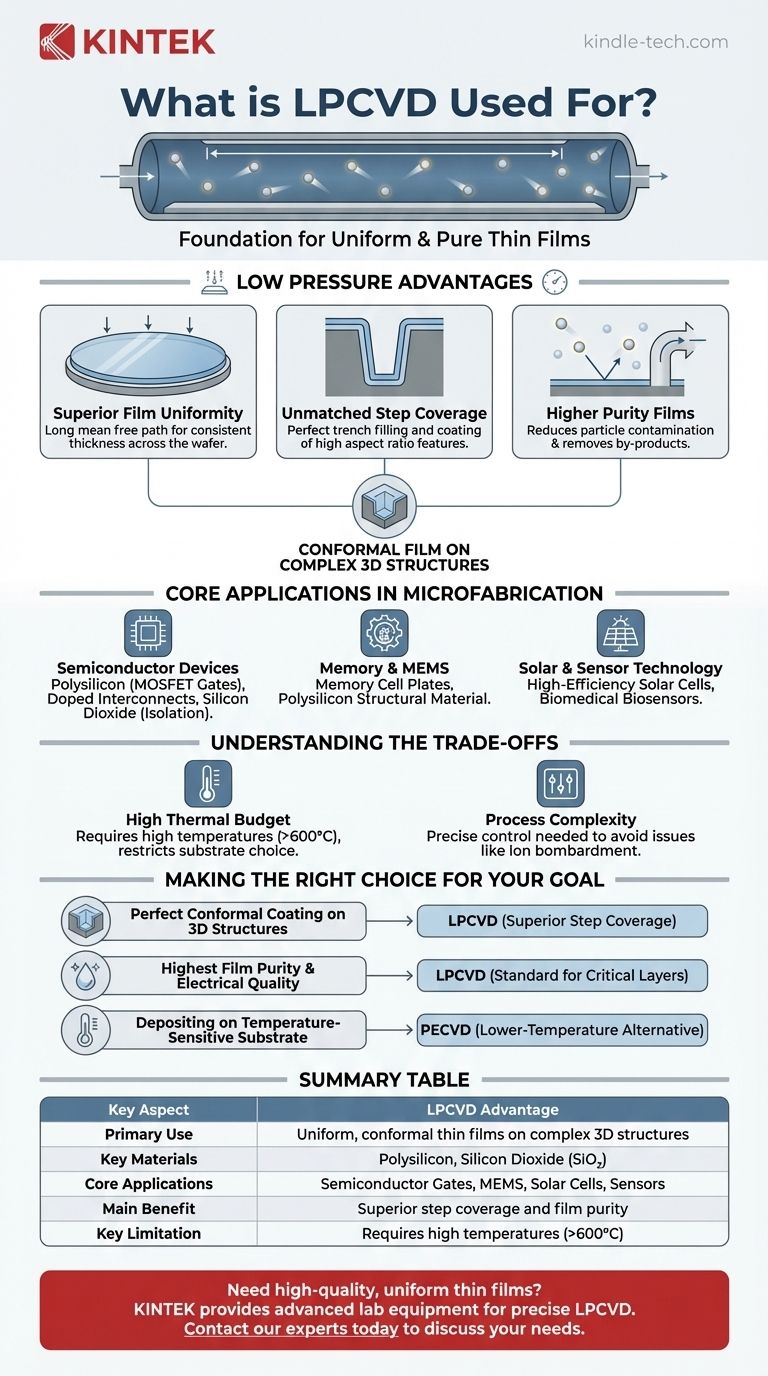

Por qué la baja presión es la ventaja clave

La característica definitoria de la LPCVD es su funcionamiento en un entorno de vacío (baja presión) a altas temperaturas. Esta combinación específica no es una elección arbitraria; permite directamente las cualidades únicas de las películas que produce.

Uniformidad superior de la película

Operar a baja presión aumenta significativamente el camino libre medio de las moléculas de gas en la cámara de reacción. Esto significa que las moléculas reactivas pueden viajar más lejos y difundirse más libremente antes de colisionar.

El resultado es un proceso de deposición que no está limitado por la rapidez con la que el gas puede llegar a la superficie. En cambio, se rige por la propia reacción superficial, lo que lleva a un espesor de película muy consistente y uniforme en toda la oblea.

Cobertura de escalones inigualable

Esta difusión de gas mejorada es fundamental para recubrir topografías complejas. La LPCVD sobresale en el relleno de zanjas y el recubrimiento de características con una alta relación de aspecto (estructuras profundas y estrechas).

El proceso asegura que el fondo y las paredes laterales de una zanja microscópica reciban la misma cantidad de material depositado que la superficie superior, creando una capa conforme y sin huecos esencial para el aislamiento eléctrico y la estructura del dispositivo.

Películas de mayor pureza

Los procesos de LPCVD normalmente no requieren un gas portador inerte para transportar los productos químicos reactivos. Eliminar este gas adicional reduce una fuente potencial de contaminación por partículas.

Además, el entorno de baja presión permite que los subproductos de la reacción sean bombeados fuera de la cámara rápidamente, evitando que se incorporen a la película en crecimiento como impurezas.

Aplicaciones principales en microfabricación

Los beneficios únicos de la LPCVD la convierten en el método preferido para depositar varias películas críticas en la fabricación de alto volumen.

Dispositivos semiconductores

La LPCVD es un caballo de batalla en la industria de los semiconductores. Se utiliza para depositar polisilicio, que forma la puerta de un MOSFET, el interruptor fundamental en toda la computación moderna.

El polisilicio dopado también se utiliza para interconexiones eléctricas, mientras que las películas de dióxido de silicio proporcionan un aislamiento eléctrico crucial entre diferentes componentes en un chip.

Memoria y MEMS

En dispositivos como DRAM, la LPCVD se utiliza para crear películas para placas de celdas de memoria.

También es una tecnología dominante en la producción de Sistemas Microelectromecánicos (MEMS), donde el polisilicio sirve como material estructural primario para sensores, actuadores y resonadores microscópicos.

Tecnología solar y de sensores

La capacidad de producir películas altamente transparentes de alta calidad de forma rentable hace que la LPCVD sea valiosa para la fabricación de células solares de alta eficiencia.

Esta misma precisión se aprovecha en la producción de capas sensibles para dispositivos biomédicos, como biosensores, y otras aplicaciones de sensores complejas.

Comprendiendo las compensaciones

Aunque potente, la LPCVD no es una solución universal. Sus requisitos operativos crean limitaciones importantes que deben considerarse.

Alto presupuesto térmico

El inconveniente más significativo de la LPCVD es su dependencia de altas temperaturas, que a menudo oscilan entre 600 °C y más de 900 °C.

Este alto presupuesto térmico restringe su uso a sustratos y capas previamente depositadas que puedan soportar el calor sin degradarse ni difundirse. No es adecuada para materiales sensibles a la temperatura como polímeros o ciertos metales.

Complejidad del proceso

Lograr las propiedades de película deseadas requiere un control preciso sobre la temperatura, la presión y el flujo de gas.

Los parámetros de proceso incorrectos pueden provocar problemas como un mayor bombardeo iónico, lo que puede afectar la calidad y uniformidad final de la película, especialmente durante cualquier etapa de grabado asociada.

Tomar la decisión correcta para su objetivo

La selección de una técnica de deposición depende completamente de las propiedades de la película requeridas y de las limitaciones de su dispositivo.

- Si su objetivo principal es un recubrimiento conforme perfecto en estructuras 3D: la LPCVD es casi siempre la opción superior debido a su excelente cobertura de escalones.

- Si su objetivo principal es la mayor pureza de película y calidad eléctrica posibles: la LPCVD es el estándar para capas críticas como puertas de polisilicio y dieléctricos de alta calidad.

- Si su objetivo principal es depositar sobre un sustrato sensible a la temperatura: debe buscar métodos alternativos de baja temperatura como la CVD mejorada con plasma (PECVD).

En última instancia, la LPCVD sigue siendo una herramienta esencial precisamente porque ofrece un nivel de calidad y conformidad de película que es difícil de lograr por cualquier otro medio.

Tabla resumen:

| Aspecto clave | Ventaja de la LPCVD |

|---|---|

| Uso principal | Deposición de películas delgadas uniformes y conformes en estructuras 3D complejas |

| Materiales clave | Polisilicio, Dióxido de Silicio (SiO₂) |

| Aplicaciones principales | Puertas de semiconductores, MEMS, Células solares, Sensores |

| Beneficio principal | Cobertura de escalones y pureza de película superiores |

| Limitación clave | Requiere altas temperaturas (>600°C) |

¿Necesita películas delgadas uniformes y de alta calidad para su proceso de microfabricación? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles esenciales para la LPCVD precisa y otras técnicas de deposición. Nuestras soluciones le ayudan a lograr la excepcional conformidad y pureza de película requeridas para semiconductores, MEMS y dispositivos solares de vanguardia. Contacte hoy mismo con nuestros expertos para analizar cómo podemos satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material