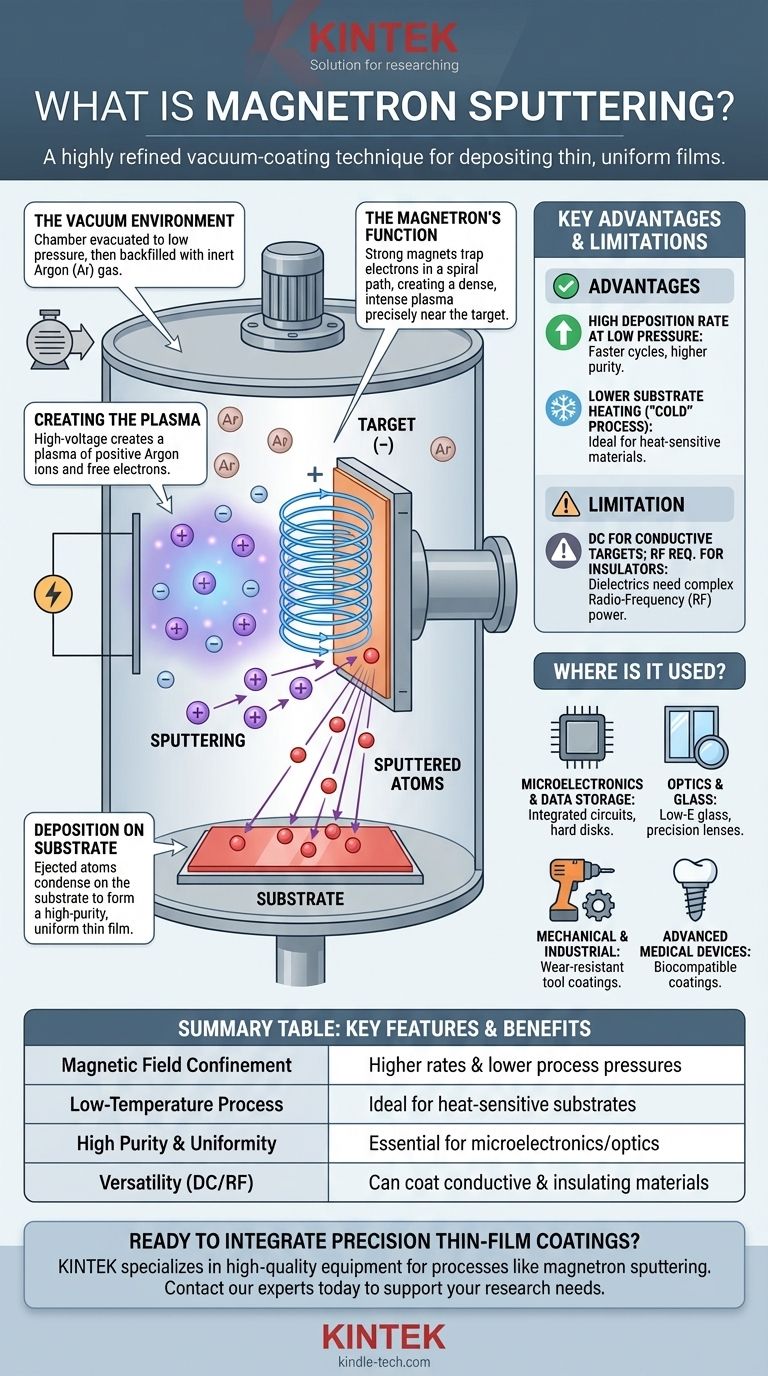

En esencia, la pulverización catódica por magnetrón es una técnica de recubrimiento al vacío altamente refinada que se utiliza para depositar películas excepcionalmente delgadas y uniformes de material sobre una superficie. Funciona creando un plasma y utilizando un campo magnético para confinarlo cerca de un material fuente, o "blanco" (target). Este plasma concentrado bombardea el blanco, expulsando átomos que luego viajan y se condensan sobre un sustrato, formando la capa de recubrimiento deseada capa por capa.

La innovación esencial de la pulverización catódica por magnetrón es su uso de un campo magnético. Este campo atrapa electrones cerca del blanco, aumentando drásticamente la eficiencia del plasma, lo que permite una deposición más rápida y controlada a temperaturas y presiones más bajas que otros métodos.

Cómo funciona la pulverización catódica por magnetrón: un desglose paso a paso

Para comprender por qué este método se utiliza ampliamente, es mejor desglosarlo en sus pasos operativos principales. Todo el proceso tiene lugar dentro de una cámara de vacío sellada.

El entorno de vacío: preparando el escenario

Primero, la cámara se evacua a una presión muy baja. Luego se rellena con una pequeña cantidad controlada de gas inerte, comúnmente Argón (Ar). Este entorno prístino y de baja presión asegura que los átomos pulverizados puedan viajar desde el blanco hasta el sustrato sin colisionar con moléculas de aire no deseadas.

Creación del plasma: el papel de la energía eléctrica

Se aplica una fuente de alimentación de alto voltaje entre dos electrodos. El material a depositar, conocido como el blanco (target), se convierte en el electrodo negativo (cátodo).

Este fuerte campo eléctrico energiza la cámara, despojando electrones de los átomos de gas argón. Este proceso, llamado ionización, crea una mezcla brillante de iones de argón positivos y electrones libres conocida como plasma.

Función crítica del magnetrón: concentrar el bombardeo

Este es el paso clave que define el proceso. Un conjunto de imanes permanentes fuertes, el magnetrón, se coloca detrás del blanco.

Este campo magnético atrapa los electrones libres, forzándolos a seguir una trayectoria espiral directamente frente a la superficie del blanco. Esta trampa de electrones aumenta drásticamente la probabilidad de colisión con los átomos de gas argón, creando un plasma mucho más denso e intenso precisamente donde más se necesita.

Pulverización y deposición: del blanco al sustrato

Los iones de argón cargados positivamente en este plasma denso son acelerados por el campo eléctrico y se estrellan con gran fuerza contra el blanco cargado negativamente.

Cada impacto tiene suficiente energía para desalojar, o "pulverizar", uno o más átomos del material del blanco. Estos átomos expulsados son neutros y no se ven afectados por los campos magnéticos o eléctricos. Viajan en línea recta hasta que golpean el sustrato (la pieza que se está recubriendo), donde se condensan para formar una película delgada uniforme y de alta pureza.

Comprender las compensaciones y ventajas

La pulverización catódica por magnetrón no se utiliza por accidente; sus características específicas ofrecen ventajas significativas, pero también presentan ciertas limitaciones.

Ventaja clave: alta velocidad de deposición a baja presión

La eficiencia del magnetrón para generar plasma significa que el proceso puede funcionar a velocidades de deposición mucho más altas y presiones de gas más bajas en comparación con la pulverización catódica simple. Esto se traduce en ciclos de producción más rápidos y películas de mayor pureza.

Ventaja clave: menor calentamiento del sustrato

Debido a que el plasma se confina de manera tan efectiva cerca del blanco, menos energía dispersa bombardea el sustrato. Esto hace que la pulverización catódica por magnetrón sea un proceso "no térmico" o "frío", ideal para recubrir materiales sensibles al calor como plásticos, polímeros y dispositivos electrónicos complejos sin causar daños.

La limitación de la pulverización catódica de CC frente a la de RF

La forma más común, la pulverización catódica por magnetrón de CC, utiliza una fuente de alimentación de corriente continua. Esto funciona excepcionalmente bien para blancos eléctricamente conductores como los metales.

Sin embargo, si el material del blanco es un aislante eléctrico (un dieléctrico, como una cerámica), se acumulará una carga positiva en su superficie, repeliendo los iones de argón positivos y extinguiendo rápidamente el proceso de pulverización catódica. Para estos materiales, se requiere un método más complejo que utilice una fuente de alimentación de radiofrecuencia (RF).

¿Dónde se utiliza la pulverización catódica por magnetrón?

La precisión, pureza y versatilidad de la pulverización catódica por magnetrón la han convertido en una tecnología fundamental en numerosas industrias avanzadas.

En microelectrónica y almacenamiento de datos

La industria de los semiconductores depende en gran medida de este método para depositar las capas metálicas delgadas que forman el cableado en los circuitos integrados. También fue una tecnología fundamental en la fabricación de discos duros de computadora.

En óptica y vidrio

Los recubrimientos ópticos de alto rendimiento para lentes, espejos y filtros a menudo se aplican mediante pulverización catódica por magnetrón. También es el método principal para producir el moderno vidrio de baja emisividad (Low-E) para ventanas energéticamente eficientes, que tienen un recubrimiento metálico transparente que refleja la radiación térmica.

En aplicaciones mecánicas e industriales

Los recubrimientos extremadamente duros y resistentes al desgaste (como el nitruro de titanio) se pulverizan sobre herramientas de corte, taladros y componentes de motores para extender drásticamente su vida útil. También se pueden aplicar películas autolubricantes para reducir la fricción en piezas móviles.

En dispositivos médicos avanzados

La capacidad de crear recubrimientos puros, densos y biocompatibles es fundamental en medicina. El proceso se utiliza para recubrir implantes dentales y ortopédicos, aplicar capas antirrechazo a dispositivos y fabricar componentes para angioplastia.

Cómo aplicar esto a su proyecto

Su elección de tecnología de deposición depende completamente de las propiedades requeridas de la película final.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: La pulverización catódica por magnetrón ofrece la precisión y la deposición a baja temperatura necesarias para crear circuitos integrados complejos sin dañar los componentes subyacentes.

- Si su enfoque principal son los recubrimientos ópticos avanzados: Este método proporciona un control excepcional sobre el espesor y la uniformidad de la película, lo cual es fundamental para la fabricación de filtros, espejos y vidrio funcional de alta calidad.

- Si su enfoque principal son las superficies mecánicas duraderas: Es el estándar de la industria para aplicar películas duras, resistentes al desgaste o de baja fricción en herramientas y componentes industriales para un rendimiento mejorado.

- Si su enfoque principal son los implantes médicos biocompatibles: El proceso crea recubrimientos puros y densos que mejoran la seguridad y el rendimiento de los dispositivos diseñados para su uso dentro del cuerpo humano.

En última instancia, la pulverización catódica por magnetrón proporciona un nivel incomparable de control a escala atómica, lo que la convierte en una herramienta esencial para la fabricación de alta tecnología moderna.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Confinamiento del campo magnético | Tasas de deposición más altas y presiones de proceso más bajas |

| Proceso a baja temperatura | Ideal para sustratos sensibles al calor como los plásticos |

| Alta pureza y uniformidad | Esencial para microelectrónica y recubrimientos ópticos |

| Versatilidad (CC/RF) | Puede recubrir materiales tanto conductores como aislantes |

¿Listo para integrar recubrimientos de película delgada de precisión en su flujo de trabajo de laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos de deposición avanzados como la pulverización catódica por magnetrón. Ya sea que esté desarrollando microelectrónica, componentes ópticos o dispositivos médicos, nuestras soluciones garantizan la pureza y uniformidad que exige su investigación. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio