En esencia, el magnetron sputtering es una técnica de deposición al vacío altamente versátil que se utiliza para aplicar películas extremadamente delgadas de material sobre una superficie. Las industrias confían en él para crear recubrimientos de alto rendimiento que modifican las propiedades eléctricas, ópticas o mecánicas de un objeto, desde los microchips de su teléfono y el vidrio de los rascacielos hasta los implantes médicos avanzados.

El valor del magnetron sputtering no reside solo en aplicar un recubrimiento, sino en su capacidad para crear películas excepcionalmente densas, duraderas y puras a partir de una amplia gama de materiales. Esta precisión y control la convierten en una tecnología fundamental para la fabricación de productos avanzados en casi todas las industrias importantes.

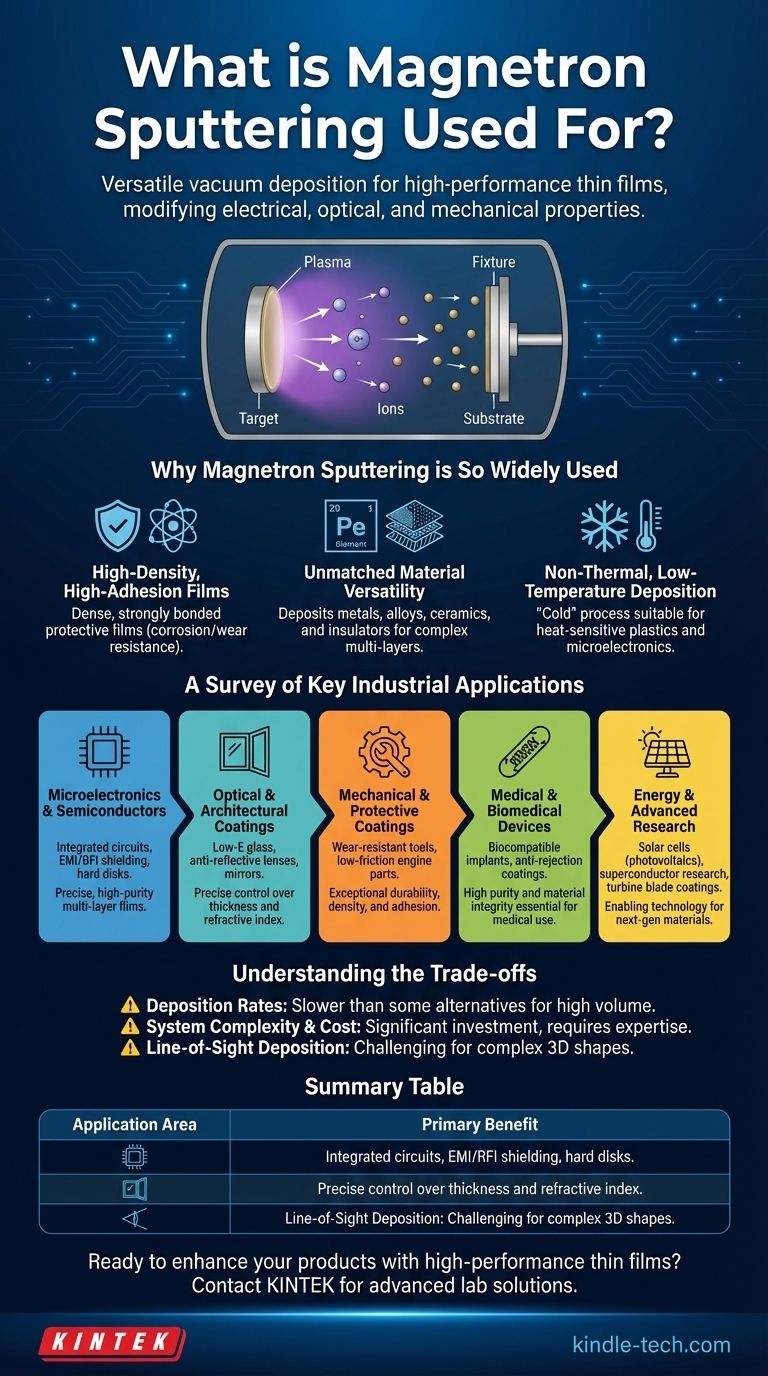

Por qué el Magnetron Sputtering es tan Ampliamente Utilizado

Para comprender sus aplicaciones, primero debe entender sus capacidades principales. El proceso no solo "pinta" una superficie; bombardea físicamente un material objetivo con iones energizados, expulsando átomos que luego se incrustan en el sustrato. Este mecanismo confiere a las películas resultantes características únicas y valiosas.

Creación de Películas de Alta Densidad y Alta Adhesión

La energía de los átomos pulverizados asegura que formen una película increíblemente densa y fuertemente adherida al sustrato. Esta es una razón fundamental para su uso en aplicaciones de protección.

Estas películas proporcionan una protección superior contra los factores ambientales, lo que las hace ideales para recubrimientos resistentes a la corrosión en componentes automotrices o aeroespaciales hechos de materiales como aleaciones de magnesio.

El mismo principio proporciona una durabilidad excepcional para recubrimientos resistentes al desgaste y de baja fricción en herramientas de corte y maquinaria industrial, extendiendo significativamente su vida útil operativa.

Versatilidad de Materiales Inigualable

El magnetron sputtering no se limita a metales simples. El proceso puede depositar una vasta biblioteca de materiales, incluyendo metales puros, aleaciones complejas e incluso compuestos aislantes o cerámicos.

Esta versatilidad es crucial para crear dispositivos complejos con múltiples capas, cada una con una función diferente. Un solo producto puede tener capas para conducción eléctrica, aislamiento y filtrado óptico, todas depositadas mediante sputtering.

Deposición No Térmica y a Baja Temperatura

Una ventaja clave del magnetron sputtering es que es un proceso "frío". El sustrato permanece a temperatura ambiente o cercana, lo que evita el daño térmico.

Esto lo convierte en el método perfecto para recubrir materiales sensibles al calor como plásticos, polímeros y microelectrónica compleja. Esto es fundamental para producir pantallas, electrónica flexible y circuitos integrados sin dañar los componentes subyacentes.

Un Repaso de las Aplicaciones Industriales Clave

Los beneficios únicos del sputtering lo han convertido en un proceso indispensable en numerosos campos de alta tecnología.

Microelectrónica y Semiconductores

El sputtering fue uno de los primeros y sigue siendo uno de los métodos más comunes para fabricar discos duros de computadora y procesar circuitos integrados.

Se utiliza para depositar las películas metálicas multicapa ultrafinas necesarias para el cableado en chip, transistores y otros componentes críticos. También se utiliza para crear apantallamiento EMI/RFI que protege la electrónica sensible de la interferencia.

Recubrimientos Ópticos y Arquitectónicos

El proceso permite un control preciso sobre el grosor y el índice de refracción de una película, lo cual es esencial para aplicaciones ópticas.

Esto incluye la producción de vidrio de baja emisividad (Low-E) para edificios energéticamente eficientes, recubrimientos antirreflectantes para lentes y pantallas, y películas altamente reflectantes para espejos y acabados decorativos.

Recubrimientos Mecánicos y Protectores

La durabilidad de las películas pulverizadas las hace ideales para la ingeniería de superficies. Las industrias confían en el sputtering para obtener películas superduras que protegen las herramientas y las piezas del motor del desgaste.

Estos recubrimientos también pueden diseñarse para ser autolubricantes, reduciendo la fricción en sistemas mecánicos de alto rendimiento.

Dispositivos Médicos y Biomédicos

En el campo médico, la pureza y la integridad del material son primordiales. El sputtering se utiliza para aplicar recubrimientos biocompatibles a implantes dentales y otras herramientas quirúrgicas.

Puede crear recubrimientos antirrechazo en dispositivos para prevenir reacciones alérgicas e incluso se utiliza para fabricar componentes para dispositivos de angioplastia y cápsulas de radiación de precisión dirigida.

Energía e Investigación Avanzada

El sputtering es una tecnología clave para la energía renovable, utilizada para depositar las capas críticas en células solares (fotovoltaica) y crear recubrimientos protectores para álabes de turbinas de gas.

En investigación, es el método principal para explorar y desarrollar materiales de próxima generación, incluyendo superconductores de alta temperatura, películas ferroeléctricas y aleaciones de memoria de película delgada.

Comprender las Compensaciones

Aunque es potente, el magnetron sputtering no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Tasas de Deposición

Para algunos materiales, el sputtering puede ser un proceso de deposición más lento en comparación con alternativas como la evaporación térmica. Esto puede afectar a la fabricación de gran volumen donde el rendimiento es el motor principal.

Complejidad y Costo del Sistema

Las cámaras de vacío, las fuentes de alimentación de alta potencia (especialmente los sistemas de RF necesarios para los aislantes) y los ensamblajes magnéticos representan una inversión de capital significativa. El proceso requiere un mayor nivel de experiencia técnica para operar y mantener en comparación con métodos de recubrimiento más simples.

Deposición por Línea de Visión

El sputtering es un proceso de línea de visión, lo que significa que los átomos viajan en línea recta desde el objetivo hasta el sustrato. Recubrir formas tridimensionales complejas de manera uniforme puede ser un desafío y a menudo requiere una rotación sofisticada y multieje de la pieza que se está recubriendo.

Tomar la Decisión Correcta para su Objetivo

En última instancia, la decisión de utilizar magnetron sputtering está impulsada por los requisitos de rendimiento del producto final.

- Si su enfoque principal es la máxima durabilidad y adhesión: El sputtering es la opción superior para crear películas protectoras densas, resistentes al desgaste y a la corrosión.

- Si su enfoque principal son la electrónica avanzada o la óptica: La precisión, pureza y versatilidad de materiales del sputtering lo convierten en el estándar de la industria para recubrimientos funcionales multicapa complejos.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La naturaleza no térmica del sputtering es una ventaja crítica para plásticos, polímeros y ensamblajes electrónicos delicados.

- Si su enfoque principal son los recubrimientos simples y de alta velocidad: Debe sopesar la calidad superior de las películas pulverizadas frente a las tasas de deposición potencialmente más rápidas de otros métodos como la evaporación térmica.

El magnetron sputtering es la tecnología habilitadora detrás de muchos de los productos de alto rendimiento que definen nuestro mundo moderno.

Tabla de Resumen:

| Área de Aplicación | Casos de Uso Clave | Beneficio Principal |

|---|---|---|

| Microelectrónica y Semiconductores | Circuitos integrados, apantallamiento EMI/RFI, discos duros | Deposición multicapa de alta pureza y precisión |

| Recubrimientos Ópticos y Arquitectónicos | Vidrio Low-E, películas antirreflectantes, espejos | Control preciso sobre el grosor y el índice de refracción |

| Recubrimientos Mecánicos y Protectores | Herramientas resistentes al desgaste, componentes resistentes a la corrosión | Densidad, adhesión y durabilidad excepcionales |

| Dispositivos Médicos y Biomédicos | Implantes biocompatibles, recubrimientos antirrechazo | Alta pureza e integridad del material |

| Energía e Investigación Avanzada | Células solares, superconductores, recubrimientos de álabes de turbina | Versatilidad para la deposición de materiales complejos |

¿Listo para mejorar sus productos con películas delgadas de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para magnetron sputtering, sirviendo a industrias desde la microelectrónica hasta los dispositivos médicos. Nuestras soluciones le ayudan a lograr una calidad de recubrimiento, durabilidad y precisión superiores. ¡Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura