En esencia, el recocido es un proceso de tratamiento térmico utilizado para hacer que un material, típicamente un metal, sea más blando, más dúctil (más fácil de moldear) y para aliviar las tensiones internas. Implica calentar el material a una temperatura específica, mantenerlo allí durante un período y luego enfriarlo a una velocidad controlada y lenta. Este proceso restablece eficazmente la estructura interna del material, haciéndolo más uniforme y trabajable.

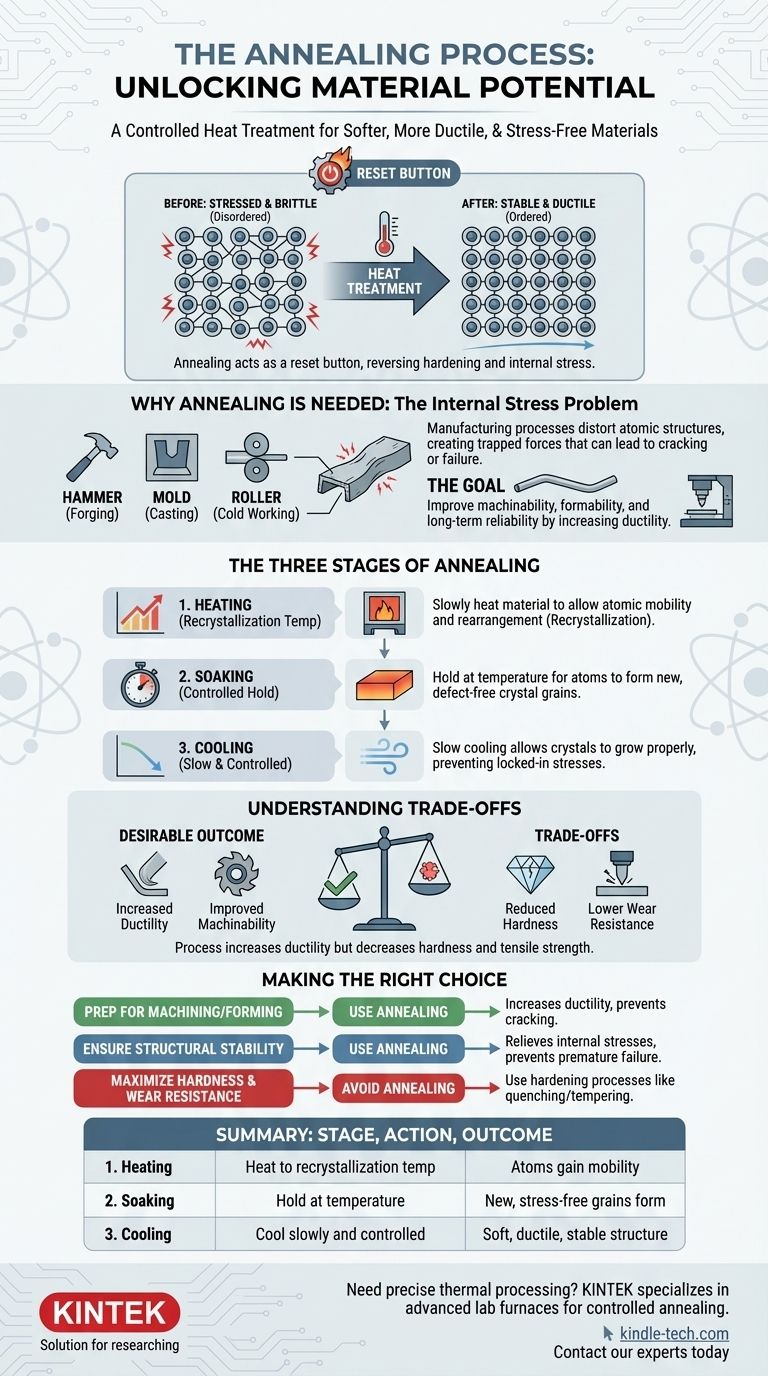

El recocido actúa como un "botón de reinicio" para la estructura interna de un material. Invierte el endurecimiento y la tensión introducidos durante la fabricación, transformando un material frágil y estresado en uno estable, dúctil y más fácilmente trabajable.

Por qué los materiales necesitan recocido: el problema de la tensión interna

Cuando los metales se fabrican mediante procesos como la fundición (verter metal fundido en un molde), la forja (martillar para darle forma) o el trabajo en frío (doblar o laminar a temperatura ambiente), sus estructuras cristalinas internas se distorsionan y se estresan.

La fuente de la dureza y el estrés

Piense en los átomos de un metal como si estuvieran dispuestos en una cuadrícula ordenada. Procesos como el doblado o el martillado fuerzan a estos átomos a desalinearse, creando defectos y enredos en la cuadrícula.

Este estado desordenado hace que el material sea más duro y más frágil. También crea tensiones internas, fuerzas atrapadas dentro del material que constantemente tiran y empujan su estructura interna.

Los peligros de la tensión interna

Las tensiones internas son un riesgo oculto. Un componente puede parecer perfectamente bien, pero estas fuerzas internas pueden provocar grietas o fallas espontáneas con el tiempo, especialmente cuando se somete a vibraciones o cambios de temperatura.

El recocido es el método principal para aliviar estas peligrosas tensiones internas, mejorando significativamente la fiabilidad a largo plazo de un componente.

El objetivo: mejorar la trabajabilidad

Un material duro y frágil es difícil de mecanizar, doblar o dar forma sin que se agriete. Al reducir la dureza y aumentar la ductilidad (la capacidad de deformarse sin romperse), el recocido facilita y hace más predecibles los pasos de fabricación posteriores.

Las tres etapas del proceso de recocido

El recocido no es simplemente calentar y enfriar; es un proceso preciso de tres etapas que manipula cuidadosamente la estructura atómica del material.

Etapa 1: Calentamiento a la temperatura de recristalización

Primero, el material se calienta lentamente a una temperatura específica. Esta temperatura es crítica: es lo suficientemente alta como para permitir que los átomos dentro de la estructura cristalina se muevan y se reorganicen, un proceso llamado recristalización.

Fundamentalmente, el material permanece en estado sólido. La energía del calor simplemente da a los átomos suficiente movilidad para "desenredarse" de las posiciones estresadas en las que fueron forzados durante la fabricación.

Etapa 2: Mantenimiento a una temperatura controlada

Una vez que se alcanza la temperatura objetivo, el material se "mantiene" o se mantiene a esa temperatura durante un tiempo determinado. Este período de mantenimiento da a los átomos tiempo suficiente para formar nuevos granos cristalinos sin defectos y sin tensiones. Cuanto más largo sea el mantenimiento, más uniforme será la estructura resultante.

Etapa 3: Enfriamiento lento y controlado

Esta es, posiblemente, la etapa más crítica. El material debe enfriarse muy lentamente. Si se enfriara demasiado rápido (un proceso conocido como temple), las tensiones se volverían a bloquear en la estructura, anulando el propósito del recocido.

El enfriamiento lento permite que los cristales ordenados recién formados crezcan correctamente, lo que da como resultado una microestructura blanda, dúctil e internamente estable.

Comprender las compensaciones

Si bien es muy beneficioso, el recocido es una herramienta para un propósito específico, y sus efectos implican claras compensaciones. El resultado principal es un material más blando y dúctil.

Dureza y resistencia reducidas

El recocido reduce intencionadamente la dureza y la resistencia a la tracción de un material. Esto es deseable para mejorar la maquinabilidad y la conformabilidad, pero hace que el producto final sea menos resistente al desgaste, la abrasión y la deformación bajo carga.

Mayor ductilidad frente a resistencia al desgaste

El proceso crea una compensación entre ductilidad y dureza. Una pieza recocida es fácil de doblar y dar forma, pero se desgastará más rápidamente que una pieza endurecida. La elección depende completamente de la aplicación final del componente.

Tomar la decisión correcta para su objetivo

La aplicación del recocido depende completamente de lo que necesite lograr con su material.

- Si su objetivo principal es preparar un material para el mecanizado o el trabajo en frío: El recocido es un paso esencial para aumentar la ductilidad y evitar que el material se agriete durante la fabricación.

- Si su objetivo principal es garantizar la estabilidad estructural a largo plazo: El recocido es fundamental para aliviar las tensiones internas inducidas por procesos como la soldadura o la fundición, evitando fallas prematuras.

- Si su objetivo principal es maximizar la dureza y la resistencia al desgaste de un producto final: El recocido es lo contrario de lo que necesita; en su lugar, usaría un proceso de endurecimiento como el temple y el revenido.

En última instancia, el recocido proporciona un control preciso sobre el estado interno de un material, transformándolo de estresado y frágil a estable y trabajable.

Tabla resumen:

| Etapa de recocido | Acción clave | Resultado principal |

|---|---|---|

| 1. Calentamiento | Calentar a la temperatura de recristalización | Los átomos ganan movilidad para reorganizarse |

| 2. Mantenimiento | Mantener a temperatura | Se forman nuevos granos cristalinos sin tensiones |

| 3. Enfriamiento | Enfriar lenta y controladamente | Se logra una estructura blanda, dúctil y estable |

¿Necesita un procesamiento térmico preciso para sus materiales?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos ideales para procesos de recocido controlados. Ya sea que esté desarrollando nuevas aleaciones, preparando muestras para pruebas o garantizando la fiabilidad de sus componentes, nuestras soluciones brindan el calentamiento uniforme y el control preciso de la temperatura esenciales para obtener resultados exitosos.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de ciencia de materiales y tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos