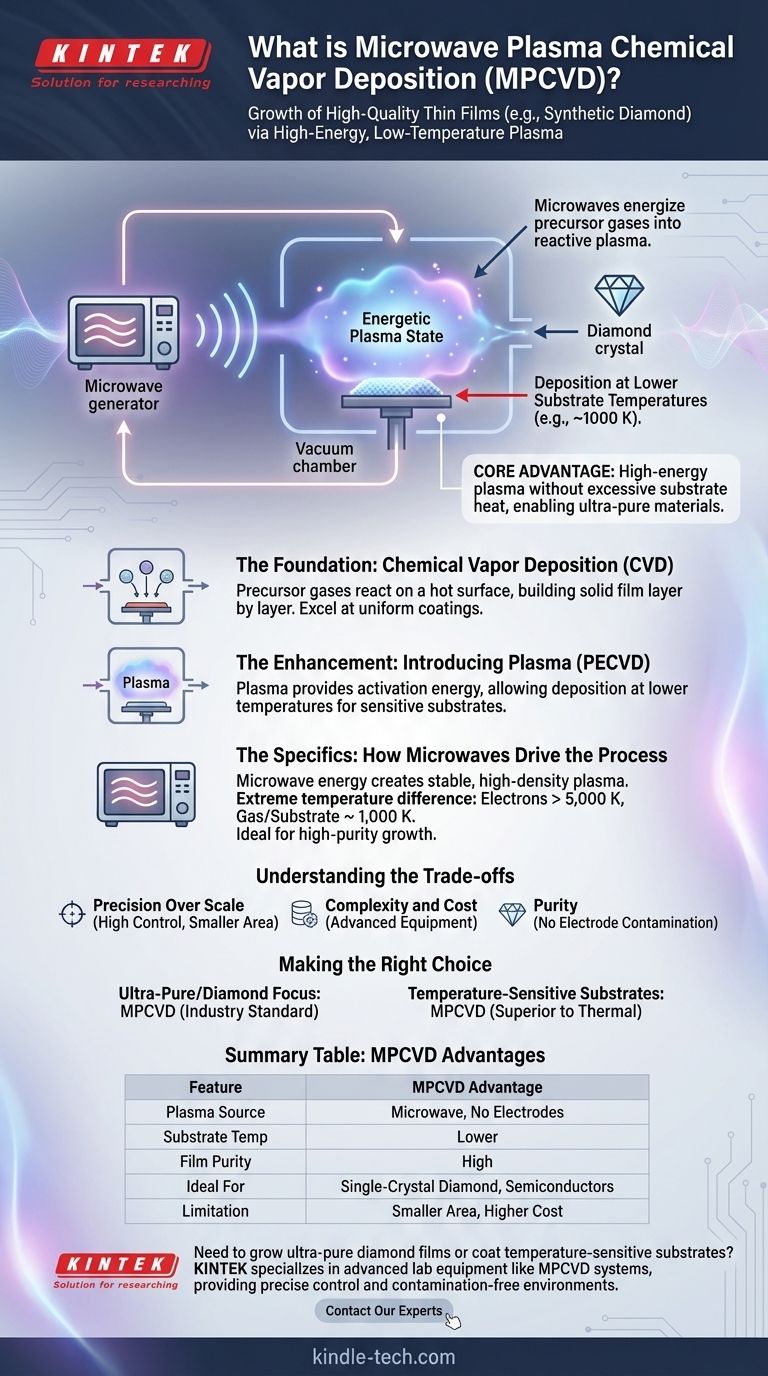

En esencia, la deposición química de vapor asistida por plasma de microondas (MPCVD) es un proceso altamente especializado que se utiliza para cultivar películas delgadas de alta calidad, especialmente diamante sintético. Funciona utilizando radiación de microondas para energizar gases precursores a un estado de plasma dentro de una cámara de vacío, creando el entorno químico ideal para que los átomos se organicen en una película cristalina sobre un sustrato.

La principal ventaja de MPCVD es su capacidad para crear un plasma de alta energía y reactivo sin requerir temperaturas de sustrato excesivamente altas. Esta combinación única permite la deposición de materiales ultrapuros que son difíciles o imposibles de crear utilizando otros métodos.

La base: comprensión de la deposición química de vapor (CVD)

Para comprender MPCVD, primero debemos entender su tecnología principal, la deposición química de vapor (CVD).

El principio fundamental de CVD

En esencia, CVD es un proceso en el que un sustrato (la pieza de trabajo) se coloca dentro de una cámara de reacción. Luego se introducen gases químicos volátiles, conocidos como precursores, en la cámara.

Estos gases reaccionan o se descomponen en la superficie caliente del sustrato, dejando un depósito de material sólido. Este se acumula capa por capa, formando una película delgada y sólida.

Ventajas clave de CVD

CVD se usa ampliamente porque sobresale en la creación de recubrimientos uniformes, incluso en superficies complejas y no planas. Esto supera la limitación de "línea de visión" de otros métodos como la deposición física de vapor (PVD).

También es un método económicamente eficiente para crear recubrimientos gruesos y duraderos para aplicaciones que van desde la electrónica y las células solares hasta herramientas de corte resistentes a la corrosión.

La mejora: introducción del plasma

MPCVD es una forma de deposición química de vapor mejorada con plasma (PECVD). La introducción de plasma es lo que cambia fundamentalmente el proceso.

¿Cuál es el papel del plasma?

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado hasta el punto en que sus átomos se rompen en una mezcla de electrones, iones y fragmentos moleculares altamente reactivos llamados radicales.

En CVD, este plasma proporciona la energía necesaria para iniciar las reacciones químicas. En lugar de depender únicamente del calor, el plasma energético disocia los gases precursores de manera mucho más eficiente.

El beneficio de las temperaturas más bajas

Debido a que el plasma proporciona la energía de activación, el sustrato en sí no necesita calentarse a temperaturas extremas.

Esta es una ventaja crítica. Permite la deposición de películas de alta calidad en una gama más amplia de materiales, incluidos aquellos que se dañarían o derretirían con los procesos tradicionales de CVD térmico de alta temperatura.

Los detalles: cómo las microondas impulsan el proceso

La "microonda" en MPCVD se refiere a la fuente de energía específica utilizada para crear y mantener el plasma.

Generación del plasma

En un sistema MPCVD, la radiación de microondas (similar a la de un horno de microondas, pero mucho más potente y enfocada) se dirige a la cámara. Esta energía es absorbida por los gases precursores, despojando electrones de los átomos y creando un plasma estable y de alta densidad.

Un entorno único de alta energía y baja temperatura

La característica más distintiva de MPCVD es la diferencia de temperatura extrema que crea. Los electrones libres en el plasma pueden alcanzar temperaturas superiores a los 5.000 K, mientras que la temperatura general del gas y del sustrato permanece mucho más baja, a menudo alrededor de los 1.000 K.

Esto crea un entorno altamente reactivo lleno de las especies químicas específicas necesarias para el crecimiento (como el carbono y el hidrógeno atómico para la síntesis de diamante) sin transferir calor excesivo y dañino al sustrato. Por eso, MPCVD es el método principal para cultivar diamante de alta pureza y monocristalino.

Comprender las compensaciones

Aunque potente, MPCVD no es una solución universal. Es una herramienta especializada con ventajas y limitaciones específicas.

Precisión sobre escala

Los sistemas MPCVD están diseñados para un alto control y pureza, no necesariamente para la producción en masa. El área de deposición suele ser más pequeña en comparación con los reactores CVD térmicos de gran volumen, lo que lo hace más adecuado para aplicaciones de alto valor que para recubrimientos de productos básicos de gran superficie.

Complejidad y costo

El equipo requerido para MPCVD, incluido el generador de microondas, la cámara de vacío y los sistemas de control, es complejo y tiene un costo de capital más alto que los métodos más simples como el CVD de filamento caliente (HFCVD) o el CVD térmico.

Pureza vs. Contaminación

Una ventaja clave de MPCVD sobre un método como HFCVD es su pureza. Debido a que el plasma se genera sin electrodos ni filamentos dentro de la cámara, el riesgo de que los contaminantes del propio equipo entren en la película se elimina virtualmente.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición requiere alinear las fortalezas de la tecnología con su objetivo principal.

- Si su objetivo principal son películas monocristalinas ultrapuras como el diamante de calidad gema o semiconductores de alto rendimiento: MPCVD es el estándar de la industria debido a su entorno de plasma limpio, altamente controlado y energético.

- Si su objetivo principal es recubrir sustratos sensibles a la temperatura: Cualquier método PECVD, incluido MPCVD, es superior a los procesos térmicos de alta temperatura.

- Si su objetivo principal son recubrimientos industriales económicos de gran superficie donde la pureza máxima no es la principal prioridad: El CVD térmico tradicional u otros sistemas PECVD a gran escala pueden ser una opción más rentable.

En última instancia, comprender el papel de la fuente de energía, ya sea térmica, basada en filamentos o plasma impulsado por microondas, es clave para seleccionar la tecnología de deposición ideal para su material.

Tabla resumen:

| Característica | Ventaja de MPCVD |

|---|---|

| Fuente de plasma | Energía de microondas, sin electrodos internos |

| Temperatura del sustrato | Más baja (permite el recubrimiento de materiales sensibles) |

| Pureza de la película | Alta (sin contaminación por filamentos) |

| Ideal para | Diamante monocristalino, semiconductores de alta pureza |

| Limitación | Área de deposición más pequeña, mayor costo del equipo |

¿Necesita cultivar películas de diamante ultrapuro o recubrir sustratos sensibles a la temperatura? KINTEK se especializa en equipos de laboratorio avanzados como los sistemas MPCVD, proporcionando el control preciso y el entorno libre de contaminación esenciales para la deposición de materiales de alta calidad. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas