En esencia, la sinterización por microondas es un método altamente eficiente para calentar y unir materiales en polvo para formar una pieza sólida y densa. A diferencia de los hornos convencionales que calientan de afuera hacia adentro, este proceso utiliza energía de microondas para calentar el material directa y uniformemente desde el interior. Este "calentamiento volumétrico" conduce a tiempos de procesamiento significativamente más rápidos, menor consumo de energía y puede producir materiales con propiedades superiores.

La sinterización por microondas revoluciona el procesamiento tradicional de materiales al utilizar ondas electromagnéticas para calentar los materiales internamente. Este enfoque da como resultado una densificación significativamente más rápida, más uniforme y energéticamente eficiente en comparación con el lento calentamiento externo de los hornos convencionales.

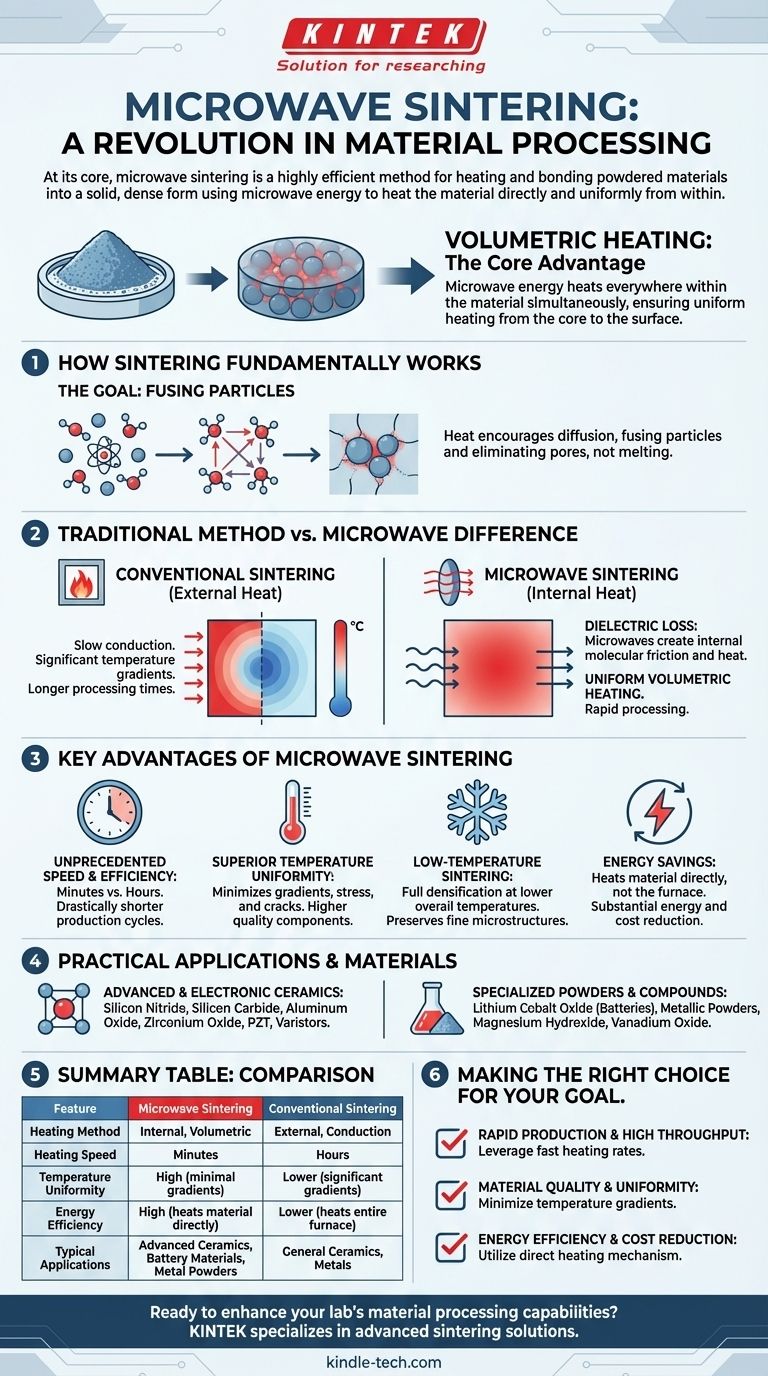

Cómo funciona fundamentalmente la sinterización

El objetivo: fusionar partículas

La sinterización es el proceso de tomar un polvo compactado y convertirlo en un objeto sólido y denso utilizando calor. El objetivo no es fundir el material por completo.

En cambio, el calor fomenta que los átomos se muevan, o difundan, a través de los límites de las partículas individuales. Esta difusión fusiona las partículas, eliminando los poros entre ellas y creando una pieza única y sólida.

El método tradicional: calor externo

La sinterización convencional tiene lugar en un horno de alta temperatura. El horno calienta primero el exterior del material, y ese calor se conduce lentamente hacia el centro.

Este proceso suele ser lento y puede crear gradientes de temperatura significativos, donde el exterior del objeto está mucho más caliente que el interior.

La diferencia de las microondas: calentamiento desde el interior

El principio de la pérdida dieléctrica

La sinterización por microondas funciona con un principio diferente. Utiliza la interacción entre un campo electromagnético (las microondas) y el propio material para generar calor.

Este proceso, conocido como pérdida dieléctrica, hace que las moléculas dentro del material vibren rápidamente, creando fricción y generando calor instantánea e internamente.

La ventaja del calentamiento volumétrico

Debido a que el calor se genera en todas partes dentro del material simultáneamente, se conoce como calentamiento volumétrico. Esta es la ventaja fundamental del método de microondas.

Elimina el lento proceso de conducción térmica y asegura que todo el objeto se caliente casi a la misma velocidad, desde el núcleo hasta la superficie.

Ventajas clave de la sinterización por microondas

Velocidad y eficiencia sin precedentes

El beneficio más significativo es la velocidad. Al calentar el material directamente, la sinterización por microondas puede alcanzar las temperaturas objetivo en minutos en lugar de las horas que requieren los hornos convencionales. Esto acorta drásticamente todo el ciclo de producción.

Uniformidad de temperatura superior

El calentamiento volumétrico minimiza los gradientes de temperatura internos que pueden causar tensión, grietas o densidad inconsistente en el producto final. Esta uniformidad conduce a componentes de mayor calidad y más fiables.

La capacidad de sinterización a baja temperatura

Debido a que la energía se entrega de manera tan eficiente, a menudo es posible lograr una densificación completa a una temperatura general más baja que en un horno convencional. Esto puede ayudar a preservar microestructuras de grano fino en el material, lo cual es crítico para ciertas aplicaciones de alto rendimiento.

Ahorro de energía

Calentar solo el material y no el volumen masivo de una cámara de horno es inherentemente más eficiente energéticamente. Esta transferencia directa de energía resulta en un ahorro sustancial de energía y costos, especialmente en la producción a escala industrial.

Aplicaciones prácticas y materiales

Cerámicas avanzadas y electrónicas

La sinterización por microondas es excepcionalmente adecuada para procesar una amplia gama de cerámicas avanzadas donde se requiere alta pureza y propiedades precisas.

Los materiales comunes incluyen nitruro de silicio, carburo de silicio, óxido de aluminio y óxido de circonio. También se utiliza para dispositivos electrónicos como cerámicas piezoeléctricas PZT y varistores.

Polvos y compuestos especializados

La tecnología no se limita a las cerámicas. También es eficaz para sinterizar materiales especializados como óxido de litio cobalto (para baterías), varios polvos metálicos y otros compuestos como hidróxido de magnesio y óxido de vanadio.

Tomar la decisión correcta para su objetivo

Al evaluar esta tecnología, considere qué problema está tratando de resolver.

- Si su enfoque principal es la producción rápida y el alto rendimiento: Las rápidas tasas de calentamiento de la sinterización por microondas ofrecen una ventaja significativa sobre los lentos tiempos de ciclo de los hornos convencionales.

- Si su enfoque principal es la calidad y uniformidad del material: El calentamiento interno y volumétrico minimiza los gradientes de temperatura, lo que lleva a productos finales más consistentes y fiables.

- Si su enfoque principal es la eficiencia energética y la reducción de costos: El mecanismo de calentamiento directo de este método reduce drásticamente el desperdicio de energía y el tiempo total de procesamiento.

Comprender este principio de calentamiento interno es clave para aprovechar la tecnología de microondas para la fabricación avanzada de materiales.

Tabla resumen:

| Característica | Sinterización por microondas | Sinterización convencional |

|---|---|---|

| Método de calentamiento | Interno, Volumétrico | Externo, Conducción |

| Velocidad de calentamiento | Minutos | Horas |

| Uniformidad de temperatura | Alta (gradientes mínimos) | Baja (gradientes significativos) |

| Eficiencia energética | Alta (calienta el material directamente) | Baja (calienta todo el horno) |

| Aplicaciones típicas | Cerámicas avanzadas, Materiales para baterías, Polvos metálicos | Cerámicas generales, Metales |

¿Listo para mejorar las capacidades de procesamiento de materiales de su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterización. Nuestra experiencia puede ayudarle a lograr tiempos de ciclo más rápidos, una calidad de producto superior y un ahorro de energía significativo. ¡Contacte a nuestros expertos hoy mismo para discutir cómo la sinterización por microondas puede beneficiar su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué se necesita un horno de más de 1000 °C para LLZO/LLTO? Dominando el sinterizado a alta temperatura para electrolitos cerámicos

- ¿Por qué se prefieren los hornos de sinterización al vacío de alta precisión a los métodos tradicionales para las cerámicas dentales biofuncionales?

- ¿Cuál es la ventaja de cocer porcelana al vacío? Lograr restauraciones dentales más densas, fuertes y estéticas

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿A qué temperatura se cuece la porcelana? Una guía para ciclos de cocción dental precisos