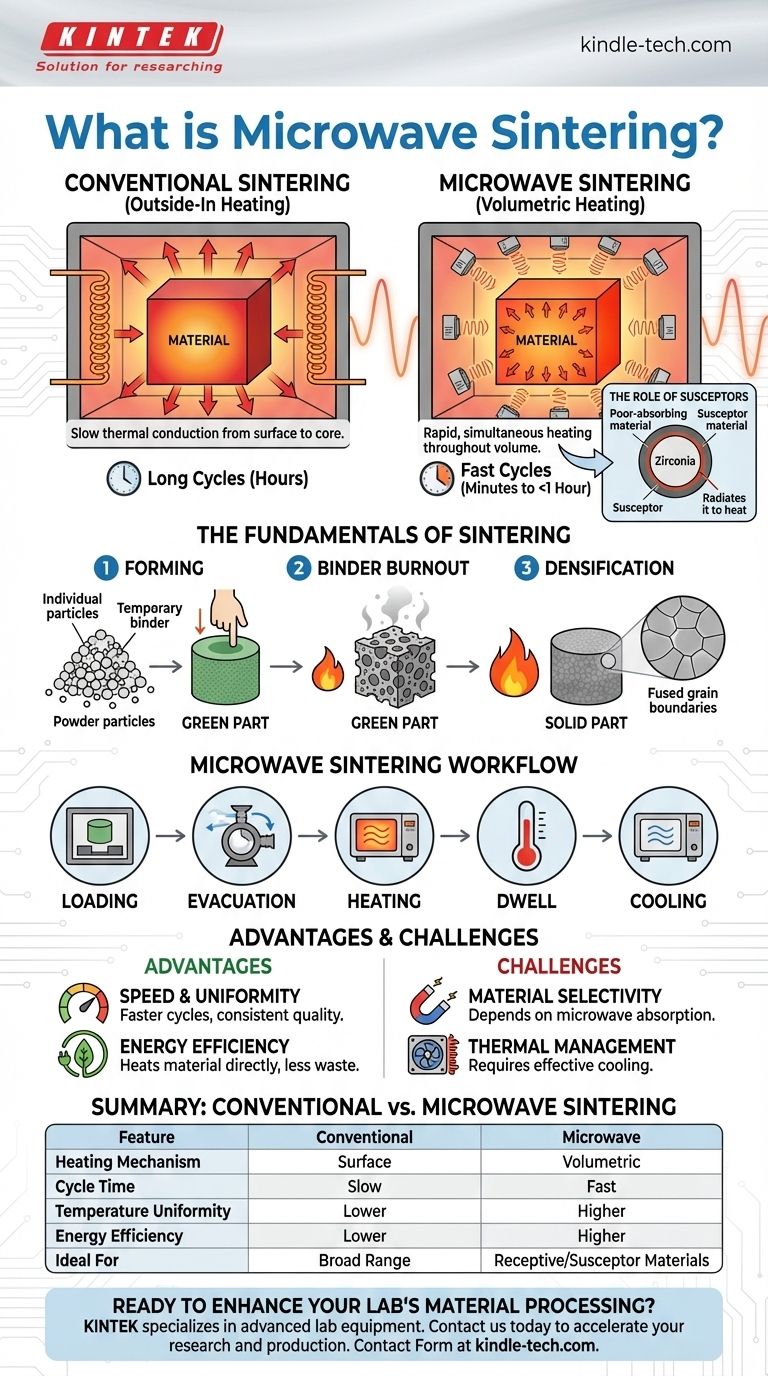

La sinterización por microondas es un proceso térmico avanzado que utiliza energía de microondas para calentar y compactar un material en polvo en un objeto sólido y denso. A diferencia de un horno convencional que calienta de afuera hacia adentro, las microondas generan calor directamente dentro del material, lo que permite un procesamiento significativamente más rápido y uniforme. Para los materiales que no absorben naturalmente la energía de microondas, como ciertas cerámicas como la zirconia, se utiliza un material secundario llamado "susceptor" para absorber la energía y transferirla como calor.

La diferencia crucial entre la sinterización convencional y la sinterización por microondas radica en el mecanismo de calentamiento. En lugar de depender de la lenta conducción térmica desde la superficie de un material, la sinterización por microondas proporciona un calentamiento volumétrico rápido desde el interior, lo que conduce a ciclos más rápidos y una densidad más uniforme.

Los fundamentos de la sinterización

Para comprender la sinterización por microondas, primero hay que captar los principios básicos de la sinterización en sí. Es un proceso fundamental en la metalurgia de polvos y las cerámicas técnicas.

¿Qué es la sinterización?

La sinterización es el proceso de formar una masa sólida de material aplicando calor y, a veces, presión. Fundamentalmente, esto se hace sin fundir el material hasta el punto de licuefacción.

El objetivo es calentar el polvo a una temperatura en la que los átomos de las partículas individuales se vuelvan lo suficientemente móviles como para difundirse a través de los límites, fusionando las partículas.

El objetivo: fusionar partículas

Imagine una caja de arena suelta. La sinterización la transforma en una pieza sólida de arenisca. Funciona reduciendo drásticamente los espacios porosos entre las partículas del polvo.

Este proceso es esencial para materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno, que son difíciles o poco prácticos de procesar mediante métodos de fundición tradicionales.

El proceso de tres etapas

El proceso general de sinterización, ya sea convencional o por microondas, generalmente implica tres etapas clave:

- Formado: Una mezcla del polvo primario y un agente aglutinante temporal (como cera o un polímero) se comprime en la forma deseada, a menudo denominada "pieza verde".

- Quema del aglutinante: La pieza verde se calienta a una temperatura lo suficientemente alta como para quemar o evaporar el agente aglutinante temporal, dejando una estructura frágil y porosa del polvo primario.

- Densificación: La temperatura se eleva aún más, justo por debajo del punto de fusión del material. En esta etapa, las partículas se fusionan, la estructura se contrae y la pieza se vuelve densa y sólida.

Cómo la sinterización por microondas cambia las reglas del juego

La sinterización por microondas sigue el mismo objetivo fundamental que la sinterización convencional, pero revoluciona la etapa de calentamiento con un mecanismo de suministro de energía completamente diferente.

Del calentamiento superficial al calentamiento volumétrico

Un horno convencional funciona mediante radiación y convección, calentando primero la superficie de la pieza. Ese calor debe conducirse lentamente hasta el núcleo, creando un gradiente de temperatura entre el exterior y el interior.

Un horno de microondas funciona acoplando un campo electromagnético con la microestructura del material. Esta interacción genera calor simultáneamente en todo el volumen de la pieza, asegurando un perfil de temperatura mucho más uniforme.

El papel de los susceptores

No todos los materiales interactúan con las microondas. Esto se conoce como su receptividad a las microondas.

Para materiales como la zirconia monoclínica que son malos absorbentes de microondas, se utiliza un susceptor. Un susceptor es un material que absorbe fuertemente la energía de microondas y la convierte en calor térmico, que luego se transfiere al material objetivo mediante radiación y conducción.

El flujo de trabajo de la sinterización por microondas

El proceso dentro de un horno de microondas está altamente controlado y generalmente sigue estos pasos:

- Carga: Las piezas verdes se cargan en la cavidad de calentamiento, a menudo rodeadas o colocadas sobre materiales susceptores.

- Evacuación: La cámara del horno a menudo se evacúa a un estado de vacío para prevenir la oxidación y asegurar una atmósfera controlada.

- Calentamiento: La fuente de microondas se activa, elevando rápida y uniformemente la temperatura del material hasta el objetivo.

- Mantenimiento: El material se mantiene a la temperatura máxima de sinterización durante un período específico para permitir la difusión atómica completa y la densificación.

- Enfriamiento: La fuente de microondas se desactiva y la pieza ahora sólida se enfría hasta la temperatura ambiente.

Comprender las compensaciones

Aunque es potente, la sinterización por microondas no es una solución universal. Comprender sus ventajas y limitaciones es fundamental para una aplicación adecuada.

Ventaja: Velocidad y uniformidad

El calentamiento volumétrico es drásticamente más rápido que el calentamiento superficial mediante conducción. Esto puede reducir los ciclos de sinterización de muchas horas a menos de una hora, aumentando significativamente el rendimiento. El calentamiento uniforme también reduce las tensiones internas y el riesgo de agrietamiento.

Ventaja: Eficiencia energética

Al calentar solo el material (y el susceptor, si se utiliza) en lugar de toda la cámara del horno, la sinterización por microondas puede ser significativamente más eficiente energéticamente que los métodos convencionales.

Desafío: Selectividad del material

La eficacia del proceso depende totalmente de la capacidad del material para absorber la energía de microondas. Esto requiere una caracterización cuidadosa del material y, en muchos casos, el diseño de un sistema de susceptor adecuado.

Desafío: Gestión térmica

El rápido calentamiento logrado con microondas también presenta un desafío para el enfriamiento. El sistema debe diseñarse para gestionar esta carga térmica de manera efectiva, a veces requiriendo sistemas de enfriamiento auxiliares para controlar la velocidad de enfriamiento y prevenir el choque térmico.

Tomar la decisión correcta para su objetivo

Seleccionar el método de sinterización correcto depende completamente de su material, sus necesidades de producción y el resultado deseado.

- Si su enfoque principal es la producción rápida y el alto rendimiento: La sinterización por microondas es una excelente opción, ya que sus ciclos de calentamiento drásticamente más cortos pueden aumentar significativamente la productividad.

- Si su enfoque principal es procesar materiales no receptivos a microondas como la zirconia: Debe utilizar un sistema de microondas basado en susceptor para convertir eficazmente la energía de microondas en el calor térmico necesario.

- Si su enfoque principal es lograr la mayor densidad y uniformidad posibles: El calentamiento volumétrico de las microondas minimiza los gradientes térmicos, reduciendo los defectos internos y dando como resultado un producto final más homogéneo.

Al comprender su principio de calentamiento volumétrico, puede aprovechar la sinterización por microondas para lograr resultados más rápidos y uniformes para una amplia gama de aplicaciones de materiales avanzados.

Tabla de resumen:

| Característica | Sinterización convencional | Sinterización por microondas |

|---|---|---|

| Mecanismo de calentamiento | Calentamiento superficial por conducción/convección | Calentamiento volumétrico desde el interior del material |

| Tiempo de ciclo | Lento (horas) | Rápido (minutos a <1 hora) |

| Uniformidad de la temperatura | Menor (gradientes desde la superficie hasta el núcleo) | Mayor (calentamiento simultáneo) |

| Eficiencia energética | Menor (calienta toda la cámara) | Mayor (calienta el material directamente) |

| Ideal para | Amplia gama de materiales | Materiales receptivos a microondas o aquellos que utilizan un susceptor |

¿Listo para mejorar las capacidades de procesamiento de materiales de su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para procesos térmicos eficientes como la sinterización. Nuestra experiencia puede ayudarle a lograr tiempos de ciclo más rápidos, uniformidad superior y menor consumo de energía para sus proyectos de cerámica y metalurgia de polvos.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestras soluciones de sinterización pueden beneficiar sus necesidades específicas de laboratorio y acelerar su investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas