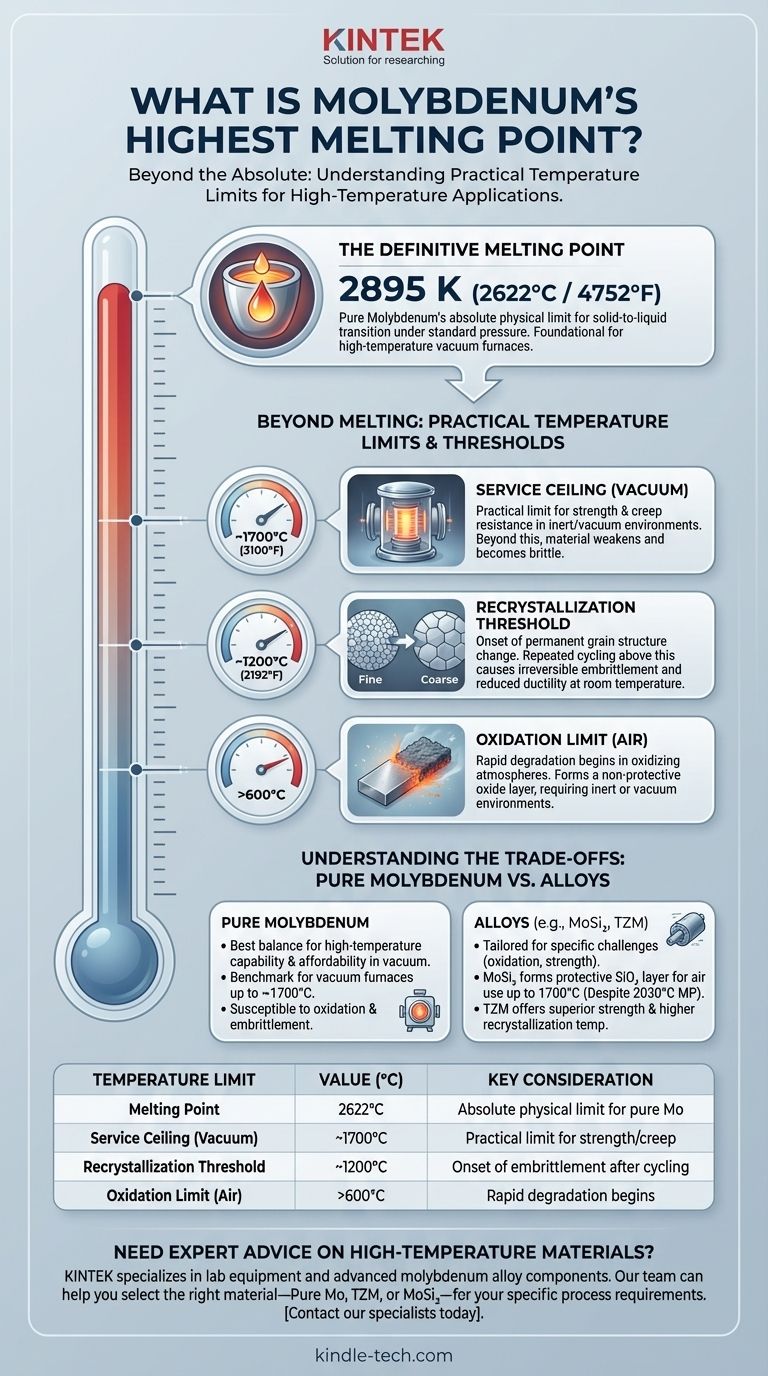

El punto de fusión definitivo del molibdeno puro es de 2895 K, lo que se traduce en 2622°C o 4752°F. Este valor excepcionalmente alto lo sitúa en la clase de metales refractarios, convirtiéndolo en un material fundamental para procesos industriales de alta temperatura. Sin embargo, este número solo cuenta una parte de la historia.

Si bien el alto punto de fusión del molibdeno es su característica definitoria, su utilidad práctica en cualquier aplicación dada se rige por umbrales de temperatura más bajos. Comprender la distinción entre el punto de fusión y la temperatura máxima de servicio es fundamental para el éxito de la ingeniería.

La Propiedad Fundamental: El Punto de Fusión del Molibdeno

El Valor Definitivo

El punto de fusión aceptado para el molibdeno puro es de 2895 Kelvin (2622°C / 4752°F). Esta es la temperatura a la que el metal sólido pasa a estado líquido bajo presión estándar.

Por Qué Esto Importa para Aplicaciones de Alta Temperatura

Este alto punto de fusión es la razón principal por la que el molibdeno se utiliza como material estructural central en aplicaciones donde otros metales fallarían. Esto incluye componentes como elementos calefactores, crisoles y soportes estructurales dentro de hornos de vacío de alta temperatura utilizados para procesos como la fundición, la soldadura fuerte y el crecimiento de cristales.

Más Allá de la Fusión: Entendiendo los Límites Prácticos de Temperatura

El punto de fusión es una constante física, pero la temperatura máxima utilizable es un límite práctico que depende completamente del entorno operativo y de las propiedades mecánicas deseadas. El molibdeno puede fallar mucho antes de fundirse.

El Umbral de Recristalización (~1200°C)

Cuando el molibdeno se calienta por encima de aproximadamente 1200°C (2192°F), su estructura de grano interna cambia. Este proceso, llamado recristalización, reduce permanentemente su ductilidad y hace que el material sea significativamente más quebradizo a temperatura ambiente. Para aplicaciones que requieren calentamiento y enfriamiento repetidos, mantenerse por debajo de este umbral es crucial para prevenir fallas mecánicas.

El Límite de Servicio en Vacío (~1700°C)

En un ambiente inerte o de vacío, el molibdeno se puede utilizar a temperaturas de hasta 1700°C (3100°F). Más allá de este punto, comienza a perder su resistencia y se vuelve cada vez más quebradizo, incluso si no está expuesto al oxígeno. La resistencia a la fluencia también disminuye, lo que significa que se deformará lentamente bajo su propio peso.

El Límite de Oxidación (Por encima de ~600°C en Aire)

La mayor debilidad del molibdeno es su poca resistencia a la oxidación. En presencia de aire, comenzará a oxidarse rápidamente a temperaturas superiores a 600°C. Esto forma una capa de óxido volátil que no protege el metal subyacente, lo que lleva a una rápida pérdida de material. Por esta razón, el molibdeno puro se utiliza casi exclusivamente en vacío o en atmósferas de gas inerte protector.

Comprendiendo las Ventajas y Desventajas: Molibdeno Puro vs. Sus Aleaciones

Alear el molibdeno no necesariamente aumenta su punto de fusión, pero a menudo se hace para superar sus limitaciones prácticas, especialmente la oxidación y la resistencia a altas temperaturas.

El Mito de "Más Alto Siempre es Mejor"

Un excelente ejemplo es el disilicuro de molibdeno (MoSi₂). Esta aleación tiene un punto de fusión de solo 2030°C, significativamente más bajo que el molibdeno puro. Sin embargo, cuando se calienta en aire, forma una capa protectora de dióxido de silicio (SiO₂) que permite su uso continuo a 1700°C durante miles de horas sin degradarse.

Mejora de la Resistencia y la Ductilidad

Aleaciones como el TZM (titanio-zirconio-molibdeno) están diseñadas para tener una resistencia superior y temperaturas de recristalización más altas que el molibdeno puro. La adición de elementos como el lantano u otras tierras raras también puede mejorar la ductilidad y la resistencia a la fluencia a temperaturas extremas.

Costo vs. Rendimiento

El molibdeno puro a menudo proporciona el mejor equilibrio entre la capacidad de alta temperatura y la asequibilidad para aplicaciones en un entorno de vacío controlado. Las aleaciones especializadas ofrecen un rendimiento superior para desafíos específicos, como la oxidación o el estrés mecánico, pero generalmente a un costo más alto.

Tomando la Decisión Correcta para Su Aplicación

Elegir el material correcto requiere mirar más allá de un solo punto de datos y considerar todo el contexto operativo.

- Si su enfoque principal es la máxima resistencia a la temperatura en vacío: El molibdeno puro es su referencia, pero tenga en cuenta la degradación mecánica y la fragilización a temperaturas de servicio superiores a 1700°C.

- Si opera en una atmósfera oxidante (aire): Una aleación como el disilicuro de molibdeno es muy superior, a pesar de su menor punto de fusión, debido a su capa de óxido protectora autorreparable.

- Si necesita mantener la ductilidad después de ciclos térmicos: Debe operar por debajo de la temperatura de recristalización de ~1200°C para evitar la fragilización irreversible.

- Si requiere la máxima resistencia a altas temperaturas y a la fluencia: Considere una aleación especializada como el TZM, que está diseñada para una mejor estabilidad mecánica a temperaturas elevadas.

En última instancia, la selección del material de molibdeno adecuado depende menos de su punto de fusión absoluto y más del entorno operativo específico y las demandas mecánicas de su proceso.

Tabla Resumen:

| Límite de Temperatura | Valor (°C) | Consideración Clave |

|---|---|---|

| Punto de Fusión | 2622°C | Límite físico absoluto para Mo puro |

| Límite de Servicio (Vacío) | ~1700°C | Límite práctico de resistencia/fluencia |

| Umbral de Recristalización | ~1200°C | Inicio de la fragilización después del ciclo |

| Límite de Oxidación (Aire) | >600°C | Comienza la degradación rápida |

¿Necesita asesoramiento experto sobre materiales de alta temperatura para su laboratorio u horno industrial?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio, incluido el molibdeno y componentes de aleaciones avanzadas para aplicaciones térmicas exigentes. Nuestro equipo puede ayudarle a seleccionar el material adecuado —ya sea molibdeno puro, aleación TZM o MoSi₂— según sus requisitos específicos de temperatura, atmósfera y mecánicos.

Contacte a nuestros especialistas hoy mismo para optimizar el rendimiento y la durabilidad de su proceso de alta temperatura.

Guía Visual

Productos relacionados

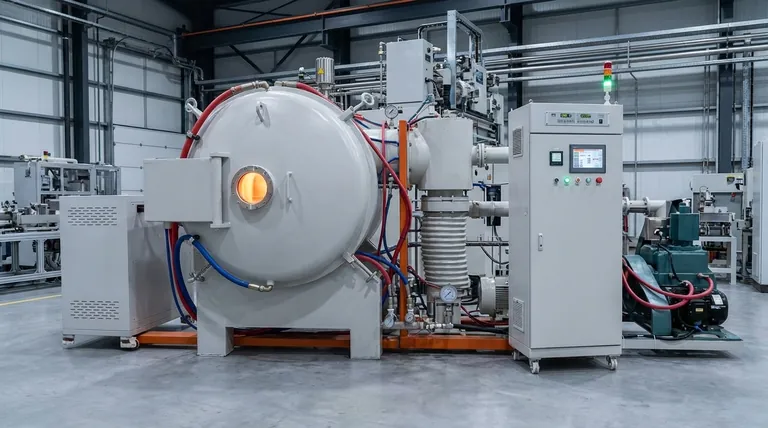

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cómo funciona el elemento calefactor de un horno eléctrico? La ciencia de la calefacción resistiva explicada

- ¿Qué son los componentes de SiC? Transforme su electrónica de potencia con una eficiencia y densidad superiores

- ¿Se puede utilizar el grafito como elemento calefactor? Descubra su potencia a alta temperatura en entornos controlados

- ¿Los elementos calefactores se degradan con el tiempo? Comprendiendo el deterioro inevitable para un mejor rendimiento

- ¿Cómo contribuyen las unidades de calentamiento utilizadas en los procesos de electrodos secos a la eficiencia energética? Reduzca el consumo de energía en un 30% o más.

- ¿Por qué mi elemento calefactor sigue fallando? Detenga el ciclo de fallas con estas soluciones expertas.

- ¿A qué temperatura se produce la sinterización del disiliciuro de molibdeno? Desbloquee las variables clave para un rendimiento óptimo

- ¿Cómo facilita el equipo de calentamiento con control preciso de temperatura la conversión de Cu3N a MCL? Optimizar la síntesis de MCL