En resumen, la principal ventaja del braseado en horno es su capacidad para producir uniones fuertes, limpias y dimensionalmente estables de una manera altamente controlada y repetible. Al calentar ensamblajes completos de manera uniforme dentro de una atmósfera protectora o vacío, sobresale en la unión de geometrías complejas, materiales disímiles y múltiples uniones simultáneamente, lo que lo convierte en una opción superior para la fabricación de alta precisión y alto volumen.

El desafío en la unión de metales no es solo unir dos piezas, sino hacerlo sin comprometer la integridad de los materiales base, introducir contaminantes o causar distorsión inducida por el calor. El braseado en horno resuelve esto al trasladar el proceso a una cámara controlada, asegurando una consistencia, limpieza y libertad de diseño inigualables.

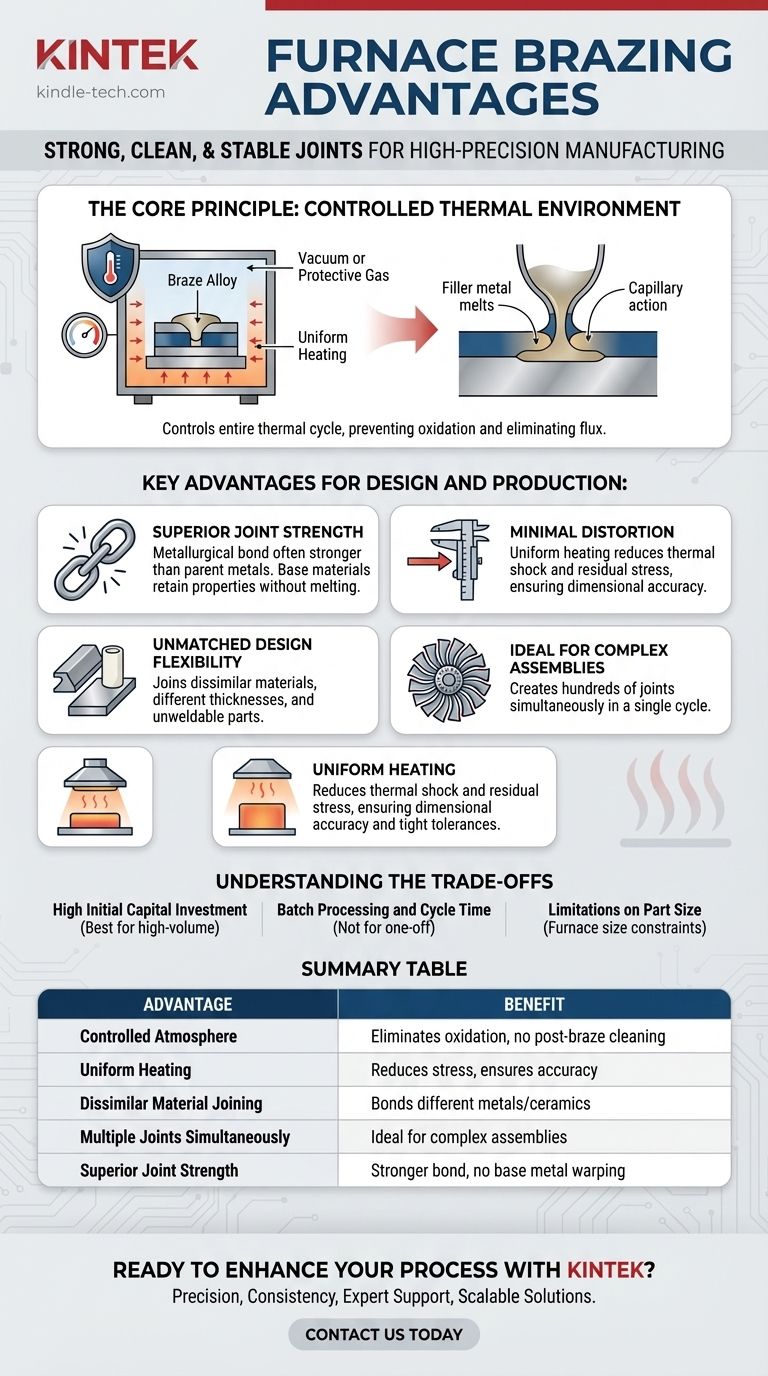

El Principio Central: Un Entorno Térmico Controlado

El braseado en horno cambia fundamentalmente el proceso de unión al controlar cada aspecto del ciclo térmico. Este control es la fuente de sus ventajas más significativas.

Cómo Funciona el Proceso

Primero, las piezas se ensamblan con un metal de aporte, conocido como aleación de soldadura fuerte (braze), colocado en las uniones previstas. Luego, todo el ensamblaje se carga en un horno. El horno se sella y se controla la atmósfera, ya sea creando un vacío o introduciendo un gas protector, antes de que los componentes se calienten a la temperatura de braseado. El metal de aporte se funde y es atraído hacia las uniones por acción capilar, creando una unión fuerte a medida que el ensamblaje se enfría.

Eliminación de Contaminación y Fundente

La atmósfera protectora o el vacío son críticos porque previenen la oxidación de las superficies metálicas durante el ciclo de alta temperatura. Esto elimina la necesidad de fundentes químicos, que a menudo se requieren en otros métodos de braseado para limpiar el área de la unión. El resultado es una unión excepcionalmente limpia que requiere poca o ninguna limpieza posterior al braseado, ahorrando tiempo y reduciendo los pasos del proceso.

Asegurar la Uniformidad de la Temperatura

A diferencia del braseado con soplete o la soldadura donde el calor se aplica localmente, un horno calienta todo el ensamblaje de manera uniforme. Este ciclo de calentamiento y enfriamiento lento y uniforme reduce drásticamente el choque térmico y la tensión residual dentro de las piezas.

Ventajas Clave para el Diseño y la Producción

El entorno controlado del braseado en horno desbloquea capacidades que son difíciles o imposibles de lograr con otros métodos.

Fuerza e Integridad Superior de la Unión

El braseado en horno crea una unión metalúrgica que puede ser más fuerte que los propios metales base. Debido a que el metal de aporte tiene un punto de fusión más bajo, los metales base nunca se funden ni se deforman. Este proceso asegura que los materiales base conserven sus propiedades originales.

Mínima Distorsión y Tensión Residual

El calentamiento y enfriamiento uniformes son la mayor ventaja para el trabajo de alta precisión. Asegura que los ensamblajes mantengan su precisión dimensional y tolerancias ajustadas. Esto hace que el braseado en horno sea el método ideal para componentes delicados o ensamblajes complejos donde cualquier distorsión podría provocar fallas.

Flexibilidad de Diseño Inigualable

Se otorga a los ingenieros una enorme libertad. El proceso permite unir materiales disímiles (como cobre con acero o incluso metales con cerámicas), piezas con diferentes espesores y materiales que se consideran no soldables.

Ideal para Ensamblajes Complejos

Un solo ciclo de horno puede crear una unión o varios cientos de uniones a la vez. Esto hace posible fabricar piezas altamente complejas, como intercambiadores de calor o ensamblajes de turbinas, que serían poco prácticas de producir mediante soldadura u otros medios.

Comprender las Compensaciones

Aunque es potente, el braseado en horno no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Alta Inversión de Capital Inicial

Los hornos, especialmente los sistemas de alto vacío, representan un costo inicial significativo. El proceso es más económico cuando se utiliza para producción de volumen medio a alto, donde el costo puede amortizarse en muchas piezas.

Procesamiento por Lotes y Tiempo de Ciclo

El braseado en horno es un proceso por lotes. Todo el ciclo de carga, evacuación de la cámara, calentamiento, braseado y enfriamiento puede llevar mucho tiempo. Si bien es eficiente para muchas piezas a la vez, no es adecuado para trabajos únicos o prototipado rápido de una sola pieza donde el tiempo de configuración es una preocupación.

Limitaciones en el Tamaño de la Pieza

El tamaño de los componentes que se pueden brasear está limitado en última instancia por las dimensiones físicas de la cámara interna del horno.

¿Es el Braseado en Horno Adecuado para su Aplicación?

Para determinar si el braseado en horno es la opción óptima, considere su objetivo principal.

- Si su enfoque principal es la calidad y precisión de la pieza: El braseado en horno es superior para crear uniones fuertes y limpias con mínima distorsión, especialmente para ensamblajes delicados o de alta tolerancia.

- Si su enfoque principal es la libertad de diseño: Este proceso sobresale en la unión de geometrías complejas, materiales disímiles o la creación de cientos de uniones en una sola operación.

- Si su enfoque principal es el costo de producción de alto volumen: El braseado en horno ofrece una excelente economía de escala al reducir la mano de obra, eliminar el postprocesamiento y aumentar el rendimiento para la producción por lotes.

- Si su enfoque principal es el prototipado rápido o las reparaciones in situ: Otros métodos como el braseado con soplete manual o la soldadura pueden ser más prácticos y rentables debido al alto costo de configuración y la naturaleza orientada a lotes del braseado en horno.

En última instancia, el braseado en horno permite a los ingenieros producir componentes complejos y de alta integridad a escala de una manera que otros métodos de unión simplemente no pueden igualar.

Tabla Resumen:

| Ventaja | Beneficio |

|---|---|

| Atmósfera Controlada | Elimina la oxidación y el fundente, lo que resulta en uniones excepcionalmente limpias sin necesidad de limpieza posterior al braseado. |

| Calentamiento Uniforme | Reduce el choque térmico y la tensión residual, asegurando la precisión dimensional y tolerancias ajustadas. |

| Unión de Materiales Disímiles | Permite la unión de diferentes metales e incluso metales con cerámicas, ofreciendo una flexibilidad de diseño inigualable. |

| Múltiples Uniones Simultáneamente | Ideal para ensamblajes complejos, permitiendo crear cientos de uniones en un solo ciclo de horno. |

| Fuerza Superior de la Unión | Crea una unión metalúrgica más fuerte que los metales base, sin fundir ni deformar los materiales base. |

¿Listo para Mejorar su Proceso de Fabricación con Braseado en Horno de Precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles, incluidas soluciones de braseado en horno de alto rendimiento adaptadas a sus necesidades específicas. Ya sea que esté uniendo geometrías complejas, materiales disímiles o buscando una producción de alto volumen con mínima distorsión, nuestra experiencia garantiza que logre uniones fuertes, limpias y dimensionalmente estables en todo momento.

¿Por qué elegir KINTEK para sus necesidades de braseado en horno?

- Precisión y Consistencia: Nuestros equipos ofrecen calentamiento uniforme y atmósferas controladas para resultados repetibles y de alta calidad.

- Soporte Experto: Nuestro equipo ofrece orientación técnica para optimizar su proceso de braseado para máxima eficiencia e integridad de la pieza.

- Soluciones Escalables: Desde la producción de volumen medio hasta alto, proporcionamos sistemas que crecen con sus demandas de fabricación.

No permita que la calidad de la unión o las limitaciones de diseño frenen sus proyectos. Contáctenos hoy para descubrir cómo las soluciones de braseado en horno de KINTEK pueden transformar su proceso de unión de metales y ofrecer un rendimiento incomparable para su laboratorio o instalación de producción.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura