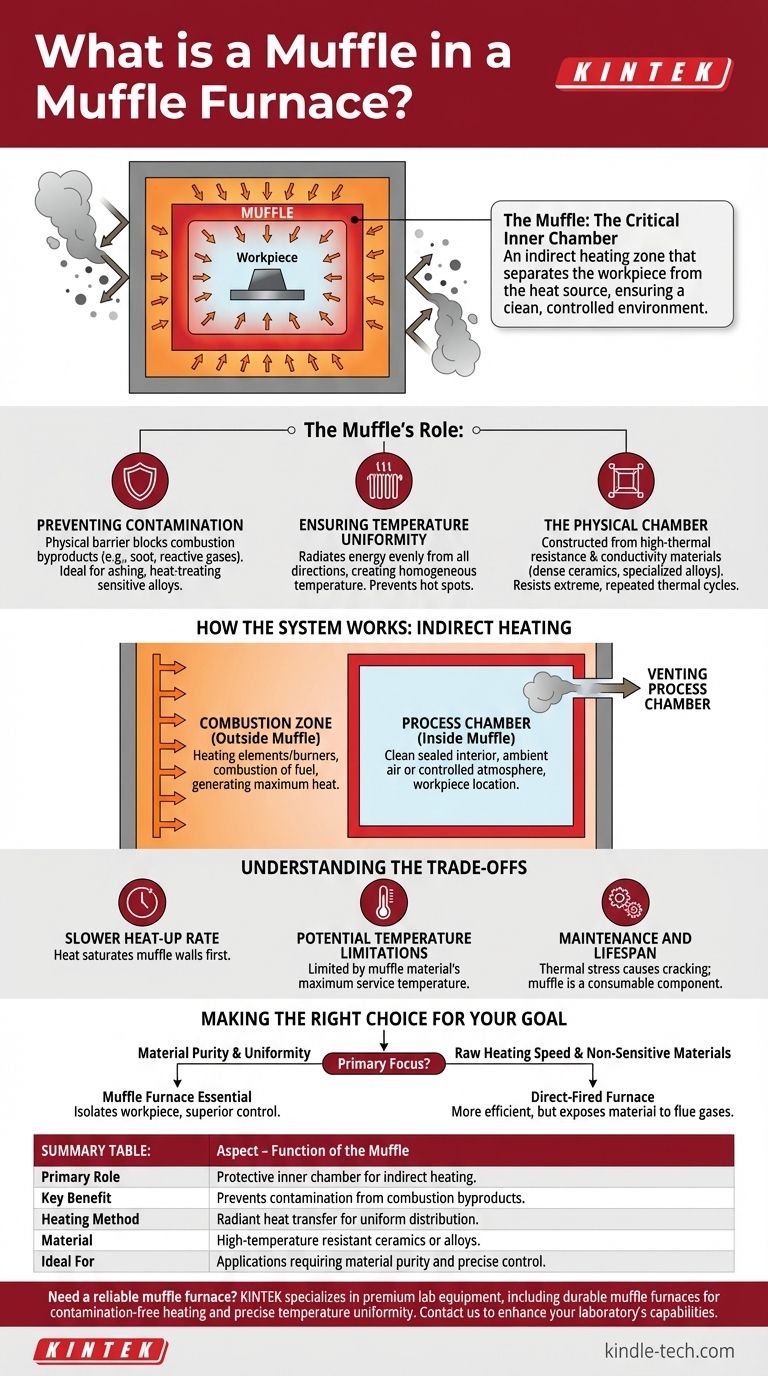

En un horno de mufla, la "mufla" es la cámara interior crítica que separa el material que se calienta de la fuente de calor del horno. Es esencialmente una caja sellada de alta temperatura hecha de un material resistente al calor. Este diseño permite que el calor penetre las paredes de la mufla e irradie sobre la pieza de trabajo sin ningún contacto directo con las llamas o exposición a los subproductos de la combustión.

El principio central de un horno de mufla es el calentamiento indirecto. La mufla actúa como un escudo protector, permitiendo que el calor irradie uniformemente a la pieza de trabajo mientras la aísla de los contaminantes producidos por la quema de combustible.

El papel de la mufla: Creación de un entorno controlado

Un horno de mufla no se trata solo de generar altas temperaturas; se trata de controlar las condiciones exactas bajo las cuales se calienta un material. La mufla en sí es el componente que hace posible este control.

Prevención de la contaminación

En un horno de fuego directo, los subproductos de la combustión, como el hollín o los gases reactivos, pueden depositarse o reaccionar con el material que se procesa.

La mufla crea una barrera física, asegurando que la atmósfera dentro de la cámara de proceso permanezca limpia y predecible. Esto es vital para aplicaciones como el calcinado, el tratamiento térmico de aleaciones sensibles o el análisis químico donde la pureza es primordial.

Garantía de uniformidad de la temperatura

Las paredes de la mufla se calientan y luego irradian esa energía uniformemente hacia adentro desde todas las direcciones. Este método de transferencia de calor radiante y convectivo proporciona un ambiente de temperatura mucho más homogéneo que el impacto directo de la llama, que puede crear puntos calientes.

Esta uniformidad es fundamental para garantizar resultados consistentes en toda la pieza de trabajo, desde la producción de acero con bajo contenido de carbono hasta la sinterización de cerámicas dentales.

La cámara física

La mufla está construida con materiales de alta resistencia y conductividad térmica, como cerámicas densas o aleaciones metálicas especializadas.

Debe ser lo suficientemente duradera como para soportar ciclos de temperatura extremos y repetidos, al tiempo que sea eficiente en la transferencia de energía térmica del exterior al interior.

Cómo funciona el sistema: Calentamiento indirecto

El término "horno de mufla" describe un sistema de dos zonas. Comprender la distinción entre lo que sucede dentro y fuera de la mufla es clave para comprender su función.

La zona de combustión (fuera de la mufla)

Esta es el área exterior del horno donde se encuentran los elementos calefactores (en un horno eléctrico) o los quemadores (en un horno de gas).

El horno está diseñado con suficiente espacio en esta zona para asegurar la combustión completa y eficiente del combustible, generando la máxima cantidad de calor.

La cámara de proceso (dentro de la mufla)

Este es el interior limpio y sellado donde se coloca la pieza de trabajo. Los únicos gases presentes en esta cámara son el aire ambiente (o una atmósfera controlada específica) y cualquier gas liberado por la propia pieza de trabajo durante el calentamiento.

Ventilación de la cámara de proceso

Aunque la mufla protege de los contaminantes externos, el propio proceso de calentamiento puede generar humo, vapores o gases tóxicos del material interior.

Por esta razón, los hornos de mufla están equipados con una salida de escape. Esto permite la eliminación segura de estos subproductos internos, asegurando un entorno operativo seguro y una cámara limpia para la siguiente ejecución.

Comprensión de las compensaciones

Si bien el diseño de la mufla ofrece ventajas significativas, es importante reconocer las compensaciones de ingeniería asociadas.

Velocidad de calentamiento más lenta

Debido a que el calor debe saturar primero las paredes de la mufla antes de que pueda transferirse a la pieza de trabajo, un horno de mufla puede tener un tiempo de calentamiento inicial ligeramente más lento en comparación con un horno de fuego directo.

Posibles limitaciones de temperatura

La mufla en sí tiene una temperatura máxima de servicio. La temperatura de funcionamiento general del horno está limitada por lo que el material de la mufla puede soportar de forma segura y repetida sin degradarse.

Mantenimiento y vida útil

La mufla está sometida a un inmenso estrés térmico. Con el tiempo, los ciclos repetidos de calentamiento y enfriamiento pueden causar grietas o degradación, lo que la convierte en un componente consumible que eventualmente puede requerir reemplazo.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de mufla depende de si su proceso exige un entorno de calentamiento limpio y altamente controlado.

- Si su enfoque principal es la pureza del material y evitar la contaminación: Un horno de mufla es esencial, ya que aísla su pieza de trabajo de los subproductos dañinos de la combustión.

- Si su enfoque principal es la uniformidad precisa de la temperatura: El calentamiento radiante proporcionado por la cámara de mufla cerrada ofrece un control y una consistencia superiores en comparación con los métodos de calentamiento directo.

- Si su enfoque principal es la velocidad de calentamiento bruta para materiales no sensibles: Un horno de fuego directo podría ser una opción más eficiente, siempre que su material no se vea comprometido por la exposición a los gases de combustión.

En última instancia, la mufla es el componente que transforma un horno simple en un instrumento preciso para el procesamiento térmico controlado.

Tabla resumen:

| Aspecto | Función de la Mufla |

|---|---|

| Función principal | Actúa como una cámara interior protectora para el calentamiento indirecto |

| Beneficio clave | Evita la contaminación por subproductos de la combustión |

| Método de calentamiento | Transferencia de calor radiante para una distribución uniforme de la temperatura |

| Material | Fabricado con cerámicas o aleaciones resistentes a altas temperaturas |

| Ideal para | Aplicaciones que requieren pureza del material y control preciso de la temperatura |

¿Necesita un horno de mufla fiable para las aplicaciones de alta temperatura de su laboratorio? KINTEK se especializa en equipos de laboratorio de primera calidad, incluidos hornos de mufla duraderos diseñados para un calentamiento sin contaminación, una uniformidad de temperatura precisa y un rendimiento duradero. Nuestros expertos pueden ayudarle a seleccionar el horno perfecto para satisfacer sus necesidades específicas de procesamiento de materiales. Contáctenos hoy para mejorar las capacidades de su laboratorio con las soluciones confiables de KINTEK.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se requiere un horno mufla industrial para membranas cerámicas de doble fase? Lograr un control preciso de la sinterización

- ¿Cuál es el papel del horno de alta temperatura en la preparación de la cerámica BZCY? Dominio de la formación de fases y la pureza

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Cuál es el papel de un horno de laboratorio en la preparación de catalizadores de papel de carbono? Estabilizar eficazmente los precursores de níquel

- ¿Cuáles son las partes esenciales de un horno de sinterización? Una guía de los 4 sistemas centrales

- ¿Por qué se requiere un horno de secado a alta temperatura para los residuos de celulosa? Asegure un balance de masa preciso y un peso seco.

- ¿Qué papel juega un horno de secado de laboratorio en la preparación de precursores de nanopartículas de óxido de zinc?

- ¿Cuál es la importancia de un horno de mufla? Logre un calentamiento de alta pureza y sin contaminantes