En esencia, un horno de sinterización se construye en torno a cuatro sistemas esenciales. Estos son el cuerpo o cámara del horno que contiene el material, un sistema de calentamiento para proporcionar la energía térmica necesaria, un sistema de control para gestionar los parámetros del proceso y un sistema de gestión de la atmósfera (a menudo un vacío) para crear el entorno químico ideal.

Un horno de sinterización no es simplemente un horno de alta temperatura; es un instrumento de precisión diseñado para crear un entorno estrictamente controlado. Sus componentes esenciales trabajan al unísono para gestionar el calor, la presión y la atmósfera, fusionando materiales en polvo en una masa sólida sin fundirlos.

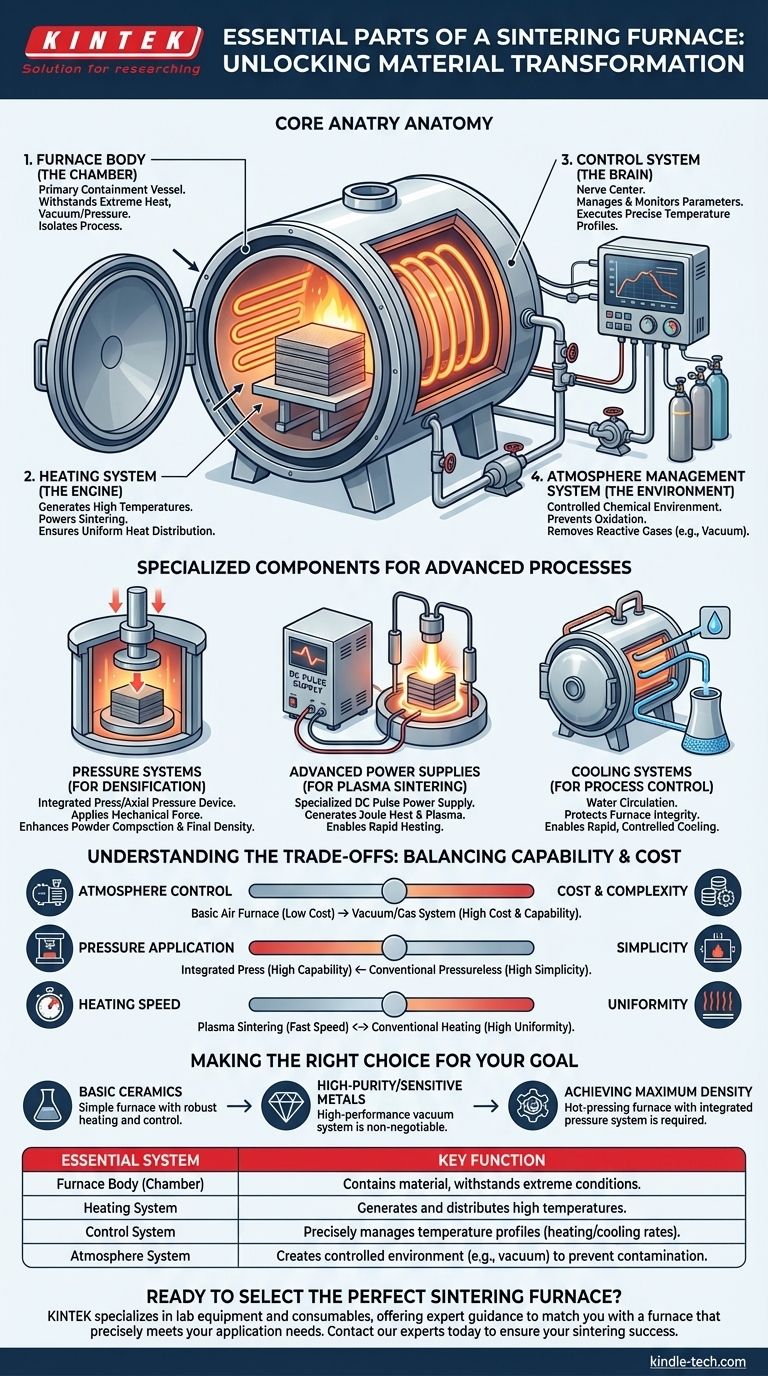

La anatomía central de un horno de sinterización

Cada horno de sinterización, independientemente de su tipo específico, se basa en un conjunto de componentes fundamentales. Cada parte cumple una función distinta y crítica para lograr un ciclo de sinterización exitoso.

El cuerpo del horno (La cámara)

El cuerpo del horno es el recipiente de contención principal. Está diseñado para soportar condiciones extremas, incluidas altas temperaturas y, en muchos casos, alto vacío o presión positiva. Esta cámara aísla el proceso de sinterización del entorno exterior.

El sistema de calentamiento (El motor)

Este es el componente responsable de generar las altas temperaturas necesarias para la sinterización. Normalmente consta de potentes elementos calefactores que convierten la energía eléctrica en energía térmica. El diseño del sistema es fundamental para garantizar una distribución uniforme del calor en todo el material que se está procesando.

El sistema de control (El cerebro)

El sistema de control es el centro nervioso del horno. Gestiona y monitoriza todos los parámetros críticos, sobre todo las velocidades de calentamiento y enfriamiento. Este sistema ejecuta perfiles de temperatura preprogramados con alta precisión, asegurando que el material se procese de manera correcta y repetible.

El sistema de gestión de la atmósfera (El entorno)

La sinterización a menudo requiere una atmósfera específica para prevenir reacciones químicas no deseadas como la oxidación. Este sistema puede variar desde una simple entrada de gas hasta un complejo sistema de vacío compuesto por múltiples bombas. Su propósito es eliminar gases reactivos como el oxígeno y crear un entorno controlado, lo cual es crucial para procesar metales sensibles y cerámicas avanzadas.

Componentes especializados para procesos avanzados

Si bien los cuatro sistemas anteriores son universales, los hornos de sinterización avanzados incorporan componentes especializados para manejar materiales y aplicaciones más exigentes.

Sistemas de presión para la densificación

Los hornos de prensado en caliente incluyen un sistema de prensado integrado o un dispositivo de presión axial. Este componente aplica fuerza mecánica al material durante el ciclo de calentamiento, lo que ayuda significativamente a compactar el polvo y a lograr una mayor densidad final.

Fuentes de alimentación avanzadas para la sinterización por plasma

Los hornos de sinterización por plasma de descarga (SPS/FAST) utilizan una fuente de alimentación de pulsos de CC especializada. Este es el componente más crítico en dicho sistema, ya que genera calor Joule y crea plasma dentro del material, lo que permite velocidades de calentamiento extremadamente rápidas y propiedades del material únicas.

Sistemas de refrigeración para el control del proceso

Casi todos los hornos de alto rendimiento utilizan un sistema de refrigeración por agua. Este sistema hace circular agua a través de la carcasa del horno y otros componentes clave. Su propósito es doble: proteger la integridad estructural del horno del calor extremo y permitir un enfriamiento rápido y controlado de la pieza sinterizada.

Comprender las compensaciones

La configuración específica de un horno de sinterización implica equilibrar la capacidad, la complejidad y el coste. Comprender estas compensaciones es clave para seleccionar el equipo adecuado.

Control de atmósfera frente a coste

Un horno básico que funciona en aire ambiente es el menos costoso, pero solo es adecuado para materiales que no son sensibles a la oxidación. La adición de un sistema de vacío o de gas controlado aumenta drásticamente la capacidad del horno, pero también su coste y complejidad.

Aplicación de presión frente a simplicidad

La integración de un sistema de prensado permite la densificación de materiales que de otro modo serían muy difíciles de sinterizar. Sin embargo, esto añade una complejidad mecánica y un coste significativos en comparación con un horno de sinterización convencional sin presión.

Velocidad de calentamiento frente a uniformidad

Los sistemas especializados como la sinterización por plasma ofrecen tiempos de ciclo increíblemente rápidos. La compensación puede ser un mayor desafío para mantener una uniformidad de temperatura perfecta en piezas más grandes o de forma compleja en comparación con los métodos de calentamiento convencionales más lentos.

Tomar la decisión correcta para su objetivo

Su material y los requisitos del producto final dictarán qué componentes del horno son verdaderamente esenciales para su aplicación.

- Si su enfoque principal son las cerámicas básicas: Un horno sencillo con sistemas de calentamiento y control robustos puede ser suficiente.

- Si su enfoque principal son los metales de alta pureza o los materiales sensibles al oxígeno: Un horno con un sistema de vacío de alto rendimiento es innegociable para prevenir la contaminación y la oxidación.

- Si su enfoque principal es lograr la máxima densidad en materiales avanzados: Un horno de prensado en caliente con un sistema de presión integrado es la herramienta necesaria.

En última instancia, comprender estos componentes centrales le permite seleccionar u operar un horno que se ajuste con precisión a las demandas de su material y al resultado deseado.

Tabla de resumen:

| Sistema esencial | Función clave |

|---|---|

| Cuerpo del horno (Cámara) | Contiene el material y soporta las condiciones extremas del proceso. |

| Sistema de calentamiento | Genera y distribuye las altas temperaturas necesarias para la sinterización. |

| Sistema de control | Gestiona con precisión los perfiles de temperatura (velocidades de calentamiento/enfriamiento) para la repetibilidad. |

| Sistema de atmósfera | Crea un entorno controlado (p. ej., vacío) para prevenir la contaminación. |

¿Listo para seleccionar el horno de sinterización perfecto para sus materiales?

La combinación correcta de componentes es fundamental para lograr la densidad, pureza y propiedades deseadas de su material. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta para encontrarle un horno de sinterización que satisfaga con precisión las necesidades de su aplicación, ya esté trabajando con cerámicas básicas o metales avanzados sensibles al oxígeno.

Contacte con nuestros expertos hoy mismo para analizar sus requisitos específicos y asegurar su éxito en la sinterización.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio