La importancia principal de un horno de mufla radica en su capacidad única para calentar materiales dentro de una cámara completamente aislada. Este diseño protege la muestra de los elementos calefactores y de cualquier contaminante potencial, como los subproductos de la combustión, asegurando que el proceso térmico en sí sea puro, preciso y altamente repetible.

Un horno de mufla no es solo un horno de alta temperatura; su valor definitorio proviene de la mufla, la barrera protectora que garantiza la integridad del material que se procesa. Este principio de aislamiento es lo que lo convierte en una herramienta indispensable para el análisis científico y el procesamiento avanzado de materiales.

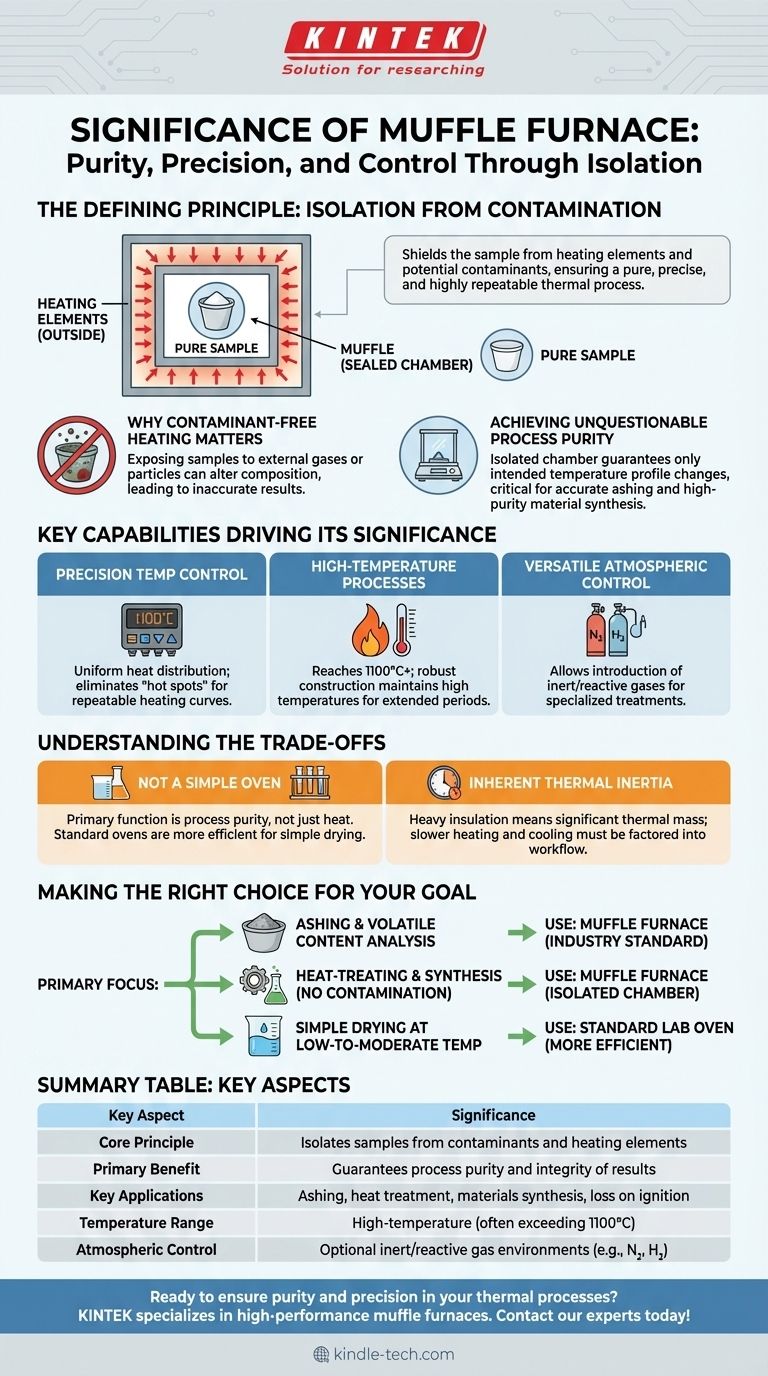

El Principio Definitorio: Aislamiento de la Contaminación

El verdadero valor de este equipo se entiende al mirar más allá del alto calor y centrarse en el diseño de la cámara en sí. Su importancia radica en evitar la influencia externa sobre la muestra.

¿Qué es la "Mufla"?

Una mufla es una cámara cerrada y sellada colocada dentro del horno. El material que se desea calentar se coloca dentro de esta mufla.

Los elementos calefactores del horno calientan el exterior de la mufla. El calor luego irradia a través de las paredes de la mufla para calentar uniformemente el contenido interior.

Este diseño crea una barrera crucial. En los hornos antiguos de combustible, mantenía los gases de combustión dañinos alejados de la muestra. En los hornos eléctricos modernos, evita cualquier interacción directa con los elementos calefactores, que pueden degradarse y liberar trazas de contaminantes con el tiempo.

Por qué es Importante el Calentamiento Libre de Contaminantes

Para muchos procesos científicos e industriales, la pureza no es negociable.

Exponer una muestra a gases externos o partículas microscópicas puede alterar fundamentalmente su composición química, lo que lleva a resultados analíticos inexactos o propiedades de materiales defectuosas.

Por ejemplo, al determinar el contenido de cenizas de una muestra, cualquier hollín de la combustión invalidaría la medición. La mufla elimina esta posibilidad.

Lograr una Pureza de Proceso Incuestionable

La cámara aislada asegura que los únicos cambios en la muestra sean un resultado directo del perfil de temperatura deseado.

Esto permite obtener resultados increíblemente precisos en procesos como el incinerado, donde todo el material orgánico se quema para medir con precisión el contenido inorgánico restante. También permite la creación de materiales de alta pureza en investigación y fabricación.

Capacidades Clave que Impulsan su Importancia

Más allá del aislamiento, el diseño del horno de mufla proporciona varios otros beneficios críticos que lo convierten en un pilar de los laboratorios modernos e instalaciones industriales.

Control de Temperatura y Uniformidad de Precisión

La mufla aislada y cerrada promueve una distribución de calor excepcionalmente uniforme. No hay "puntos calientes" por la exposición directa a una llama o elemento calefactor.

Esto, combinado con los controladores digitales modernos, permite un control de temperatura extremadamente preciso, lo cual es vital para experimentos y procesos que requieren curvas de calentamiento repetibles y específicas.

Manejo de Procesos Exigentes de Alta Temperatura

Los hornos de mufla están específicamente diseñados para aplicaciones de alta temperatura, a menudo alcanzando los 1100°C o más.

Su construcción robusta y aislamiento avanzado están diseñados para mantener estas temperaturas de manera segura y eficiente durante períodos prolongados, superando con creces las capacidades de un horno de laboratorio estándar.

Control Atmosférico Versátil

Muchos hornos de mufla avanzados permiten la introducción de gases específicos en la cámara, como nitrógeno o hidrógeno.

Esto permite a los operadores crear una atmósfera inerte o reactiva, lo cual es esencial para el tratamiento térmico de metales sin oxidación o para la realización de reacciones químicas especializadas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de mufla es una herramienta especializada, y su diseño conlleva ciertas consideraciones prácticas.

No es un Simple Horno de Alta Temperatura

La función principal es la pureza del proceso, no solo el calor. Para aplicaciones simples como secar cristalería o calentar materiales no sensibles, un horno de convección estándar suele ser una opción más práctica y energéticamente eficiente.

Inercia Térmica Inherente

El aislamiento pesado y la construcción robusta necesarios para mantener altas temperaturas significan que los hornos de mufla tienen una masa térmica significativa.

En consecuencia, pueden tardar una cantidad considerable de tiempo en alcanzar la temperatura objetivo e incluso más en enfriarse de forma segura. Esto debe tenerse en cuenta en cualquier flujo de trabajo.

Tomar la Decisión Correcta para su Objetivo

En última instancia, la decisión de utilizar un horno de mufla debe basarse en los requisitos específicos de su proceso.

- Si su objetivo principal es determinar el contenido inorgánico de cenizas o volátiles de una muestra: Un horno de mufla es la herramienta esencial y estándar de la industria para este análisis.

- Si su objetivo principal es el tratamiento térmico de metales o la síntesis de materiales sin contaminación: La cámara aislada y el control atmosférico opcional lo convierten en la elección ideal.

- Si su objetivo principal es simplemente secar muestras a temperaturas bajas o moderadas: Un horno de laboratorio estándar es una solución más eficiente y apropiada.

Al comprender su principio fundamental de aislamiento, puede aprovechar el horno de mufla para aplicaciones que exigen el más alto grado de pureza, precisión y control.

Tabla Resumen:

| Aspecto Clave | Importancia |

|---|---|

| Principio Fundamental | Aísla las muestras de contaminantes y elementos calefactores |

| Beneficio Principal | Garantiza la pureza del proceso y la integridad de los resultados |

| Aplicaciones Clave | Incineración, tratamiento térmico, síntesis de materiales, pérdida por ignición |

| Rango de Temperatura | Alta temperatura (a menudo superior a 1100°C) |

| Control Atmosférico | Entornos de gas inerte/reactivo opcionales (ej., N₂, H₂) |

¿Listo para asegurar la pureza y precisión en sus procesos térmicos? KINTEK se especializa en hornos de mufla de alto rendimiento diseñados para laboratorios que exigen calentamiento sin contaminación y resultados precisos y repetibles. Ya sea que su trabajo involucre incineración, tratamiento térmico o síntesis avanzada de materiales, nuestro equipo ofrece la confiabilidad que necesita. ¡Contacte a nuestros expertos hoy para encontrar la solución perfecta para su aplicación!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la tolerancia de un horno de mufla? Una guía sobre la precisión y uniformidad de la temperatura

- ¿Cuál es el objetivo de un horno mufla? Lograr un procesamiento puro y a alta temperatura

- ¿Cuál es la forma más común de tratamiento térmico? Dominando el recocido, el endurecimiento y el revenido

- ¿Qué se mide con un horno mufla? Desbloquee el análisis preciso de muestras con calentamiento a alta temperatura

- ¿Cuál es la velocidad de enfriamiento de un horno mufla? Logre un enfriamiento óptimo para sus procesos de laboratorio