En resumen, el Transporte Físico de Vapor (PVT) es un método utilizado para cultivar cristales de alta pureza mediante la sublimación de un material sólido en un gas a alta temperatura y luego permitiendo que se recondense en un cristal sólido en una región más fría. Es una técnica de purificación y crecimiento impulsada por una diferencia de temperatura precisa. Esto es distinto de la Deposición Física de Vapor (PVD), que es un término más amplio para recubrir una superficie con una película delgada.

La diferencia esencial es el propósito. La Deposición Física de Vapor (PVD) se utiliza principalmente para aplicar un recubrimiento delgado sobre un sustrato. El Transporte Físico de Vapor (PVT) es un proceso especializado utilizado para crecer un cristal a granel de alta pureza a partir de un material fuente.

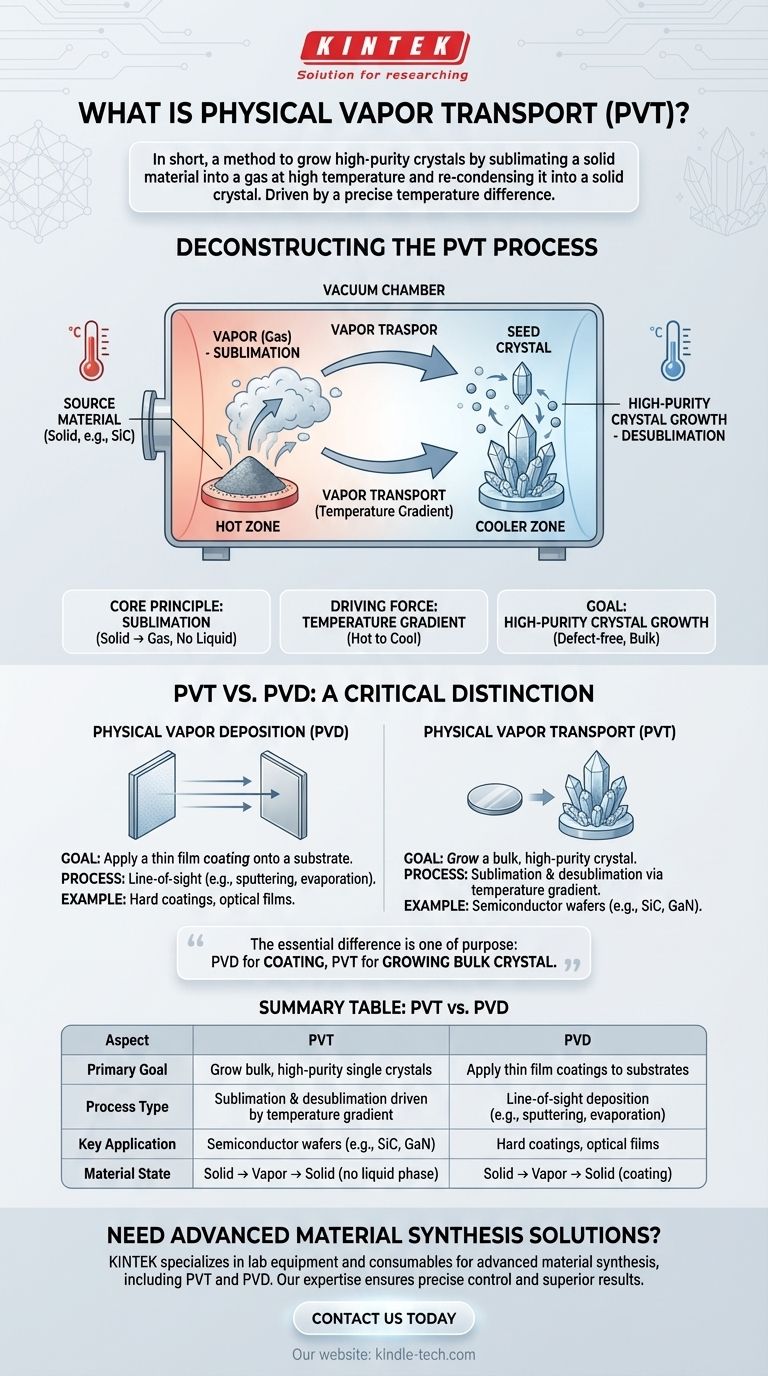

Deconstruyendo el Proceso de Transporte de Vapor

Para comprender verdaderamente el PVT, debe visualizarlo como un viaje en sistema cerrado donde el material cambia de sólido a gas y vuelve a un sólido más perfecto. Se trata menos de recubrir un objeto extraño y más de refinar y recristalizar un material.

El Principio Fundamental: Sublimación

En el corazón del PVT se encuentra la sublimación, la transición directa de una sustancia de una fase sólida a una fase gaseosa sin pasar por una fase líquida.

El proceso comienza con un material fuente (por ejemplo, polvo de carburo de silicio) que se calienta en un ambiente controlado, como una cámara de vacío, a una temperatura lo suficientemente alta como para que se convierta en vapor.

La Fuerza Impulsora: El Gradiente de Temperatura

Este vapor no permanece estático. La cámara está diseñada para tener un gradiente de temperatura específico: una zona caliente donde se encuentra el material fuente y una zona ligeramente más fría donde se ubica un "cristal semilla".

Las moléculas de gas se mueven naturalmente de la zona más caliente y de mayor presión a la zona más fría y de menor presión. Este movimiento es el "transporte" en el Transporte Físico de Vapor.

El Objetivo: Crecimiento de Cristales de Alta Pureza

Cuando el material gaseoso alcanza el cristal semilla más frío, se recondensa directamente de nuevo en un sólido. Este proceso, llamado desublimación, está altamente controlado.

Los átomos se organizan en la red existente del cristal semilla, extendiendo su estructura. Esto permite el crecimiento de monocristales muy grandes con una densidad de defectos extremadamente baja, lo cual es crítico para la electrónica de alto rendimiento.

PVT vs. PVD: Una Distinción Crítica

Los términos a menudo se confunden, pero sus objetivos son fundamentalmente diferentes. Los materiales de referencia que proporcionó describen principalmente el PVD, que es una categoría más amplia de técnicas.

Deposición Física de Vapor (PVD): Recubrimiento de una Superficie

El PVD es un proceso de línea de visión diseñado para aplicar una película delgada sobre un sustrato. Como señalan las referencias, esto incluye métodos como la evaporación y la pulverización catódica.

El objetivo es mejorar las propiedades superficiales de un objeto, como aplicar un recubrimiento duro y resistente a la corrosión a una broca o una película óptica a una lente. La película depositada a menudo es un material diferente al sustrato que recubre.

Transporte Físico de Vapor (PVT): Crecimiento de un Material a Granel

El PVT es un método específico de crecimiento de cristales. El objetivo no es recubrir un objeto disímil, sino crecer un cristal a granel grande y sin defectos del propio material fuente.

Piense en ello como tomar material en polvo crudo y reformarlo en una estructura cristalina monolítica perfecta. Por ejemplo, el PVT es el método dominante para producir los grandes lingotes de carburo de silicio (SiC) que luego se cortan en obleas para la electrónica de potencia.

Comprendiendo las Ventajas y el Contexto

La elección entre PVT, PVD u otros métodos como la Deposición Química de Vapor (CVD) depende completamente del material y del resultado deseado.

¿Por qué no simplemente fundirlo?

Muchos materiales avanzados, como el Carburo de Silicio (SiC) o el Nitruro de Galio (GaN), no pueden crecer fácilmente a partir de un estado fundido. Pueden descomponerse o tener puntos de fusión tan altos que son poco prácticos de manejar como líquidos.

El PVT evita por completo la fase líquida, lo que permite crear cristales de alta calidad de materiales que de otro modo serían difíciles de formar.

El Papel de los Procesos Químicos (CVD)

Si el objetivo es formar un material compuesto a partir de diferentes gases precursores, se necesita la Deposición Química de Vapor (CVD). En la CVD, los gases se introducen en una cámara donde reaccionan químicamente para formar una película sólida sobre un sustrato.

Como se señala en las referencias, la CVD mejorada por plasma (PECVD) utiliza un plasma para facilitar estas reacciones a temperaturas más bajas. Esto es fundamentalmente diferente del PVT y el PVD, que son procesos físicos que no implican reacciones químicas para crear el material.

Similitudes y Diferencias Clave en el Equipo

Todos estos procesos ocurren en una cámara de vacío con bombas y controladores de flujo de gas. Sin embargo, el diseño de un sistema PVT está dominado por la necesidad de crear y mantener un gradiente de temperatura preciso y estable entre la fuente y la semilla. Los sistemas PVD se centran en la geometría de la fuente al sustrato, y los sistemas CVD requieren complejos sistemas de mezcla y suministro de gas para los precursores químicos.

Tomando la Decisión Correcta para su Objetivo

Comprender el objetivo final es clave para distinguir entre estas potentes técnicas de ciencia de materiales.

- Si su enfoque principal es aplicar un recubrimiento delgado y duradero a una pieza: Está describiendo un proceso de Deposición Física de Vapor (PVD).

- Si su enfoque principal es crecer un monocristal grande y de alta pureza a partir de una fuente sólida: El método que necesita es el Transporte Físico de Vapor (PVT).

- Si su enfoque principal es sintetizar una película haciendo reaccionar gases precursores en una superficie: Necesita una forma de Deposición Química de Vapor (CVD).

En última instancia, elegir la técnica correcta comienza con la definición clara de si tiene la intención de recubrir, crecer o hacer reaccionar su material.

Tabla Resumen:

| Aspecto | Transporte Físico de Vapor (PVT) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Objetivo Principal | Crecer monocristales a granel de alta pureza | Aplicar recubrimientos de película delgada a sustratos |

| Tipo de Proceso | Sublimación y desublimación impulsadas por gradiente de temperatura | Deposición en línea de visión (ej., pulverización catódica, evaporación) |

| Aplicación Clave | Obleas semiconductoras (ej., SiC, GaN) | Recubrimientos duros, películas ópticas |

| Estado del Material | Sólido → Vapor → Sólido (sin fase líquida) | Sólido → Vapor → Sólido (recubrimiento) |

¿Necesita cultivar cristales de alta pureza o aplicar recubrimientos avanzados?

KINTEK se especializa en equipos y consumibles de laboratorio para la síntesis avanzada de materiales. Ya sea que esté desarrollando semiconductores de próxima generación con PVT o mejorando las propiedades de la superficie con PVD, nuestra experiencia y equipos confiables garantizan un control preciso y resultados superiores.

Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tubo de laboratorio vertical

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación