Un horno de arco de plasma es un tipo especializado de horno que utiliza un chorro de gas ionizado y de alta temperatura, conocido como plasma, para fundir y procesar metales y otros materiales. En lugar de la combustión tradicional o la simple resistencia eléctrica, emplea un dispositivo llamado plasmatrón para generar un arco eléctrico estable y controlable que crea el plasma, logrando temperaturas extremadamente altas con una precisión excepcional.

El valor central de un horno de arco de plasma es su capacidad para crear un entorno de fusión ultralimpio y altamente controlado. Esto da como resultado una pureza superior del material y permite la producción de aleaciones avanzadas y de baja impureza que son difíciles o imposibles de crear con las tecnologías de horno convencionales.

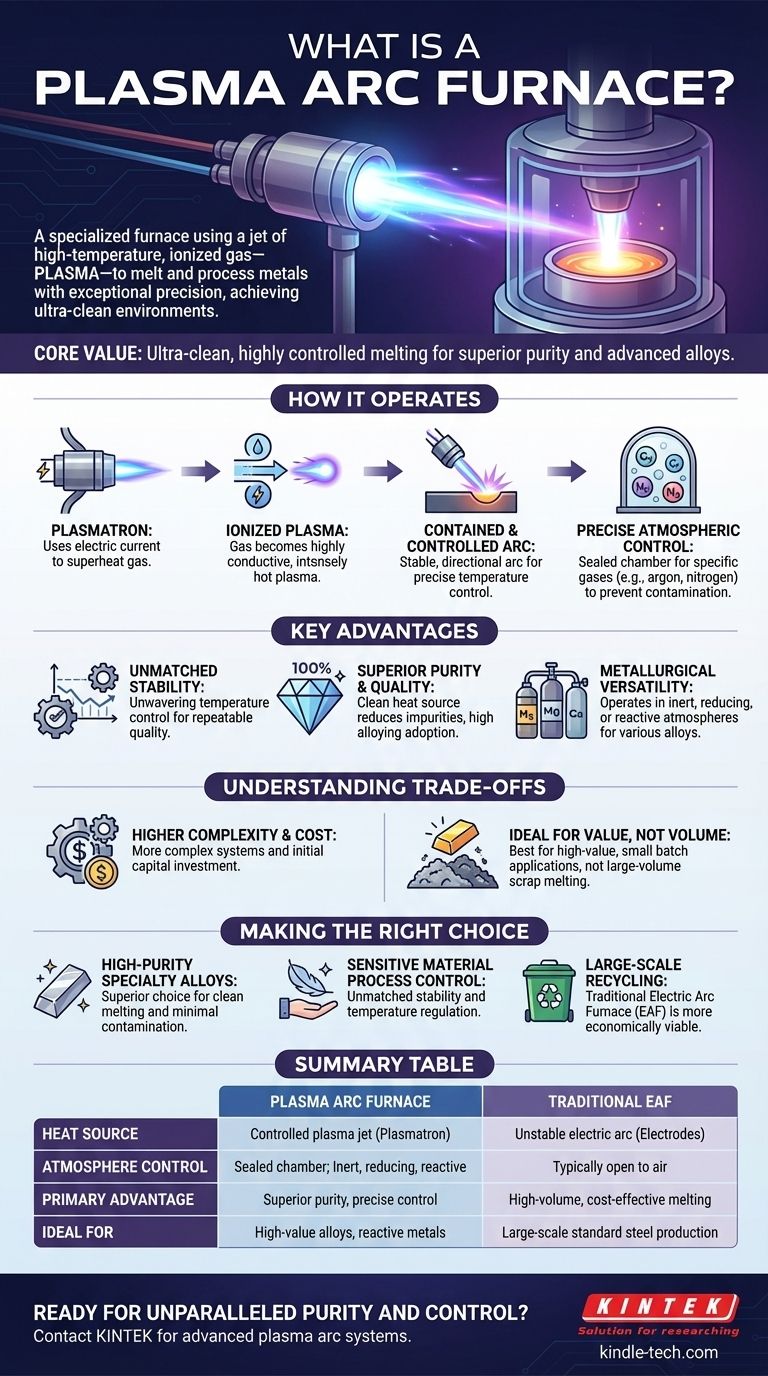

Cómo funciona un horno de arco de plasma

El papel del plasmatrón

La fuente de calor de un horno de arco de plasma es el plasmatrón. Este dispositivo utiliza una corriente eléctrica para sobrecalentar un flujo de gas (como argón, nitrógeno u otros).

Este proceso despoja a los átomos del gas de sus electrones, convirtiendo el gas en un plasma altamente conductor e intensamente caliente.

Un arco contenido y controlado

Este chorro de plasma se dirige al material que se va a fundir, transfiriendo calor con una eficiencia increíble.

A diferencia de un Horno de Arco Eléctrico (HAE) tradicional con su arco caótico, el arco de plasma es altamente estable y direccional, lo que permite un control preciso de la temperatura.

Control preciso de la atmósfera

La cámara del horno está sellada, lo que permite a los operadores introducir gases específicos y controlar la atmósfera.

Esto evita reacciones no deseadas con el oxígeno y el nitrógeno del aire e incluso permite la creación de materiales especializados, como los aceros nitrurados, utilizando nitrógeno como gas de plasma.

Ventajas clave sobre los hornos tradicionales

Estabilidad de proceso inigualable

La capacidad de ajustar continuamente las condiciones eléctricas del plasmatrón proporciona un control de temperatura inquebrantable. Esta estabilidad es fundamental para las aleaciones sensibles y la calidad repetible.

Pureza superior y calidad del material

La fuente de calor limpia y la atmósfera controlada reducen significativamente la introducción de impurezas en la masa fundida. Esto da como resultado un grado de pureza muy alto en el producto final.

También garantiza una alta tasa de adopción de adiciones de aleación, lo que significa que los materiales costosos no se pierden por oxidación o escoria.

Versatilidad metalúrgica inigualable

El horno puede operar en casi cualquier atmósfera deseada: inerte, reductora o incluso reactiva.

Esto hace posible fundir aceros bajos en carbono, aleaciones especiales y metales reactivos como el titanio sin contaminación.

Comprender las compensaciones

Mayor complejidad y coste

Los sistemas de arco de plasma, con sus plasmatrones y sofisticados controles de gas y energía, son más complejos y tienen un coste de capital inicial más alto que muchos hornos convencionales.

Ideal para valor, no para volumen

El énfasis en la pureza, el control y los lotes más pequeños hace que estos hornos sean ideales para aplicaciones de alto valor.

Generalmente, no son la opción más económica para fundir grandes volúmenes de chatarra de grado estándar, donde los hornos de arco eléctrico tradicionales destacan.

Tomar la decisión correcta para su objetivo

Al considerar un horno de arco de plasma, su objetivo principal es el factor más importante.

- Si su enfoque principal es producir aleaciones especiales de alta pureza: El horno de arco de plasma es la opción superior por su fusión limpia y mínima contaminación.

- Si su enfoque principal es el control de procesos para materiales sensibles: La estabilidad y la regulación precisa de la temperatura del arco de plasma son inigualables.

- Si su enfoque principal es el reciclaje de metales a gran escala y de bajo coste: Un horno de arco eléctrico tradicional es casi siempre la solución económicamente más viable.

En última instancia, el horno de arco de plasma es un instrumento de precisión para aplicaciones metalúrgicas exigentes donde la calidad y la pureza del material no pueden verse comprometidas.

Tabla de resumen:

| Característica | Horno de arco de plasma | Horno de arco eléctrico (HAE) tradicional |

|---|---|---|

| Fuente de calor | Chorro de plasma controlado desde un plasmatrón | Arco eléctrico inestable entre electrodos |

| Control de atmósfera | Cámara sellada; gases inertes, reductores o reactivos | Típicamente abierto al aire |

| Ventaja principal | Pureza superior, control preciso para aleaciones sensibles | Fusión de chatarra de alto volumen y rentable |

| Ideal para | Aleaciones especiales de alto valor, metales reactivos (ej. titanio) | Producción a gran escala de aceros estándar |

¿Listo para lograr una pureza y un control incomparables en su procesamiento de metales?

Si su trabajo implica el desarrollo de aleaciones especiales de alto valor, metales reactivos o requiere un entorno de fusión ultralimpio, un horno de arco de plasma es el instrumento de precisión que necesita. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de arco de plasma, para ayudar a los laboratorios de investigación y producción a superar los límites de la ciencia de los materiales.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de arco de plasma puede satisfacer sus objetivos metalúrgicos específicos.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Logre un procesamiento térmico preciso y controlado

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación