En esencia, la sinterización por descarga de plasma es una técnica de consolidación de alta velocidad para materiales en polvo. También conocida como Sinterización por Plasma de Chispas (SPS) o Técnica de Sinterización Asistida por Campo (FAST), utiliza corriente eléctrica directa pulsada y presión uniaxial para fusionar partículas. El proceso genera un plasma de descarga entre las partículas de polvo, creando un calentamiento rápido y localizado que logra la densidad total del material en minutos a temperaturas significativamente más bajas que los métodos convencionales.

Mientras que la sinterización tradicional se basa en un calentamiento lento y externo en horno, la sinterización por descarga de plasma utiliza una corriente eléctrica directa para calentar el material interna y externamente, logrando una densificación superior con una velocidad y eficiencia sin precedentes.

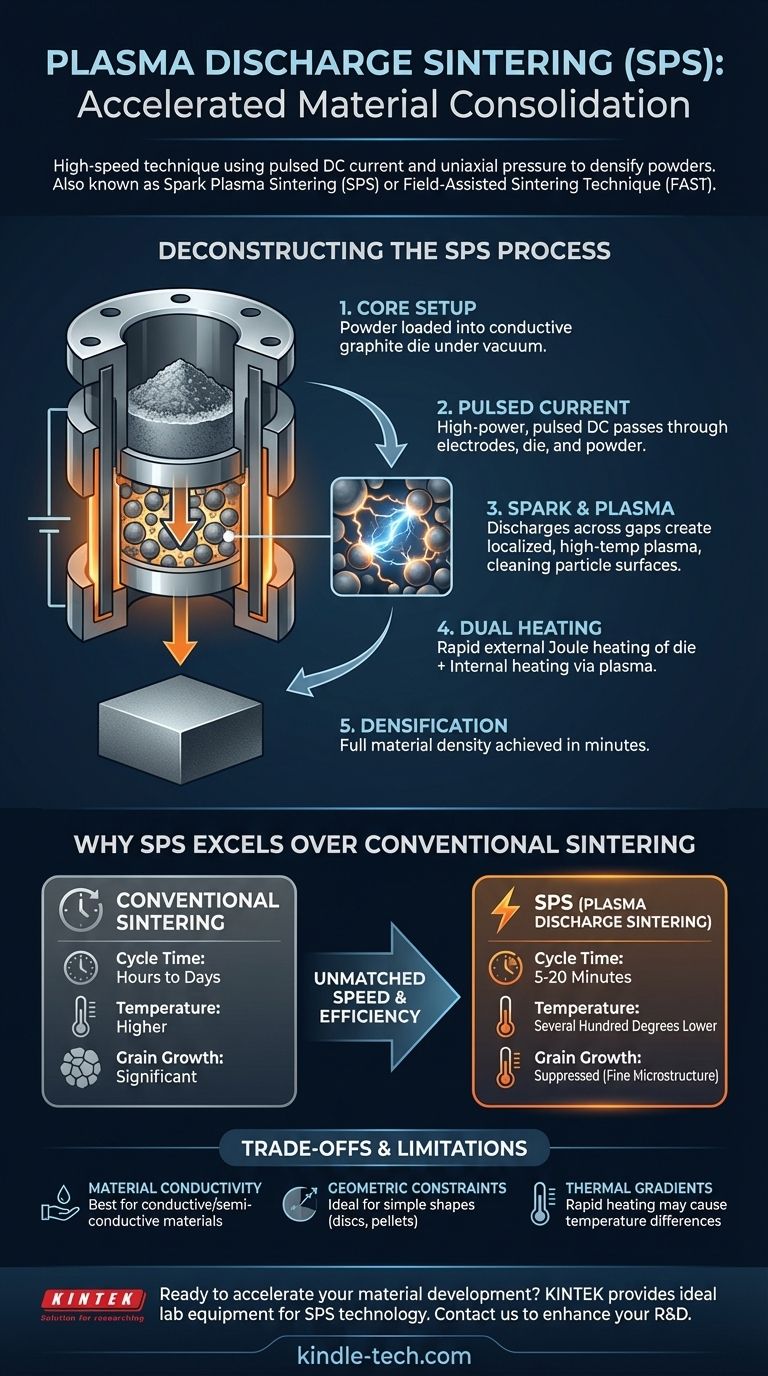

Deconstruyendo el Proceso SPS

Para comprender la sinterización por descarga de plasma, es mejor desglosar su mecanismo único. La combinación de corriente eléctrica y presión crea un entorno diferente a cualquier otro método de sinterización.

La Configuración Principal

El proceso comienza cargando un polvo suelto en una matriz conductora, que suele ser de grafito. Este conjunto de matriz se coloca luego entre dos electrodos dentro de una cámara de vacío y se somete a presión mecánica.

El Papel de la Corriente Pulsada

Una vez bajo presión, una corriente directa pulsada (DC) de alta potencia se pasa directamente a través de los electrodos, la matriz conductora y el propio polvo. Esta aplicación directa de energía es la característica definitoria de la técnica.

La Generación de Chispas y Plasma

La "chispa" o "plasma" es la clave de la eficiencia del proceso. A nivel microscópico, la corriente eléctrica crea descargas o chispas a través de los pequeños huecos entre las partículas de polvo individuales. Estas descargas generan plasma localizado de alta temperatura, un gas ionizado, que elimina los contaminantes y activa las superficies de las partículas, preparándolas para la unión.

Un Mecanismo de Calentamiento Dual

El calentamiento es extraordinariamente rápido porque ocurre de dos maneras simultáneamente. Toda la matriz de grafito se calienta debido a la resistencia eléctrica (calentamiento Joule), calentando el polvo externamente. Al mismo tiempo, la corriente que pasa a través del polvo y las descargas de plasma entre las partículas proporcionan un calentamiento interno directo.

Por qué SPS sobresale sobre la sinterización convencional

El mecanismo de calentamiento único le da a SPS ventajas significativas sobre la sinterización tradicional basada en hornos, que ha sido el estándar durante décadas en la cerámica y la metalurgia de polvos.

Velocidad Inigualable

Un ciclo de SPS se completa típicamente en 5 a 20 minutos. En contraste, un proceso de sinterización convencional puede tardar muchas horas o incluso días. Esto se debe a las tasas de calentamiento y enfriamiento extremadamente rápidas (hasta 1000°C/minuto) que permite el calentamiento eléctrico directo.

Temperaturas de Sinterización Más Bajas

SPS logra consistentemente la densificación completa a temperaturas varios cientos de grados más bajas que los métodos convencionales. La activación por plasma de las superficies de las partículas mejora los procesos de difusión y unión, por lo que se requiere menos energía térmica para fusionar el material.

Preservación de la Microestructura del Material

La combinación de temperaturas más bajas y tiempos de procesamiento extremadamente cortos es fundamental para la ciencia de los materiales. Suprime el crecimiento de grano, lo que permite la creación de materiales con propiedades mecánicas muy finas y, a menudo, superiores, como la resistencia y la dureza.

Comprendiendo las Ventajas y Limitaciones

A pesar de su poder, la sinterización por descarga de plasma no es una solución universal. Su mecanismo específico conlleva un conjunto único de limitaciones que deben considerarse.

Conductividad del Material y de la Matriz

El proceso se basa en que la corriente fluya a través de la matriz e, idealmente, de la muestra. Esto lo hace excepcionalmente adecuado para materiales conductores y semiconductores. Si bien se pueden sinterizar cerámicas aislantes, requiere un diseño cuidadoso de la matriz y un control del proceso, ya que el calentamiento es menos directo.

Restricciones Geométricas

La necesidad de una matriz uniaxial rígida limita la complejidad de las piezas que se pueden producir. La técnica es ideal para geometrías simples como discos, gránulos y bloques rectangulares, pero no es adecuada para formas tridimensionales intrincadas.

Potencial de Gradientes Térmicos

El calentamiento extremadamente rápido a veces puede crear diferencias de temperatura entre el núcleo y la superficie de una muestra grande. La gestión de estos gradientes térmicos es un parámetro clave para garantizar que la pieza final sea uniforme y esté libre de tensiones.

Tomando la Decisión Correcta para su Objetivo

La selección de la técnica de sinterización adecuada depende completamente de su material, la geometría deseada y los requisitos de rendimiento final.

- Si su enfoque principal es el descubrimiento rápido de materiales o el procesamiento de compuestos avanzados: SPS es la opción ideal debido a su velocidad, procesamiento a baja temperatura y capacidad para preservar microestructuras novedosas.

- Si su enfoque principal es la producción en masa de formas complejas de metal o cerámica: Un proceso tradicional de prensado y sinterización o moldeo por inyección de metal (MIM) suele ser más rentable y flexible geométricamente.

- Si su enfoque principal es la densificación de materiales con puntos de fusión extremadamente altos: SPS ofrece importantes ahorros de energía y tiempo en comparación con los hornos convencionales de alta temperatura, lo que resulta en propiedades finales superiores.

En última instancia, la sinterización por descarga de plasma permite a ingenieros y científicos crear materiales densos y de alto rendimiento que antes eran difíciles o imposibles de fabricar de manera eficiente.

Tabla Resumen:

| Característica | Sinterización por Descarga de Plasma (SPS) | Sinterización Convencional |

|---|---|---|

| Tiempo de Ciclo | 5 - 20 minutos | Horas a Días |

| Temperatura Típica | Varios cientos de grados más baja | Más alta |

| Crecimiento de Grano | Suprimido (microestructura fina) | Más significativo |

| Ideal Para | I+D rápido, compuestos avanzados, materiales de alto punto de fusión | Producción en masa de formas complejas |

¿Listo para acelerar el desarrollo de sus materiales con una sinterización superior?

La sinterización por descarga de plasma es una herramienta poderosa para crear materiales densos y de alto rendimiento con microestructuras finas. Si está investigando compuestos avanzados, cerámicas u otros materiales especializados, KINTEK puede proporcionarle el equipo de laboratorio ideal para aprovechar la velocidad y eficiencia de la tecnología SPS.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de sinterización pueden mejorar su I+D y ayudarlo a lograr resultados innovadores más rápido.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la función crítica del prensado en caliente para los semiconductores de TlBr? Maximizar la precisión del detector y la densidad del cristal

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización por prensado en caliente al vacío para VC/Cu de alta densidad?

- ¿Cuáles son las ventajas de la sinterización asistida por campo? Lograr una consolidación de materiales más rápida y a menor temperatura

- ¿Por qué se requiere un control preciso de la temperatura en el prensado en caliente al vacío? Consolidación maestra de polvos amorfos

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Por qué es esencial un control preciso de la temperatura en un horno de prensado en caliente al vacío para los laminados Ti2AlNb/TA15?

- ¿Cuáles son las etapas del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cómo afecta el entorno de vacío al sinterizado de los compuestos de diamante-cobre? Protección contra daños térmicos