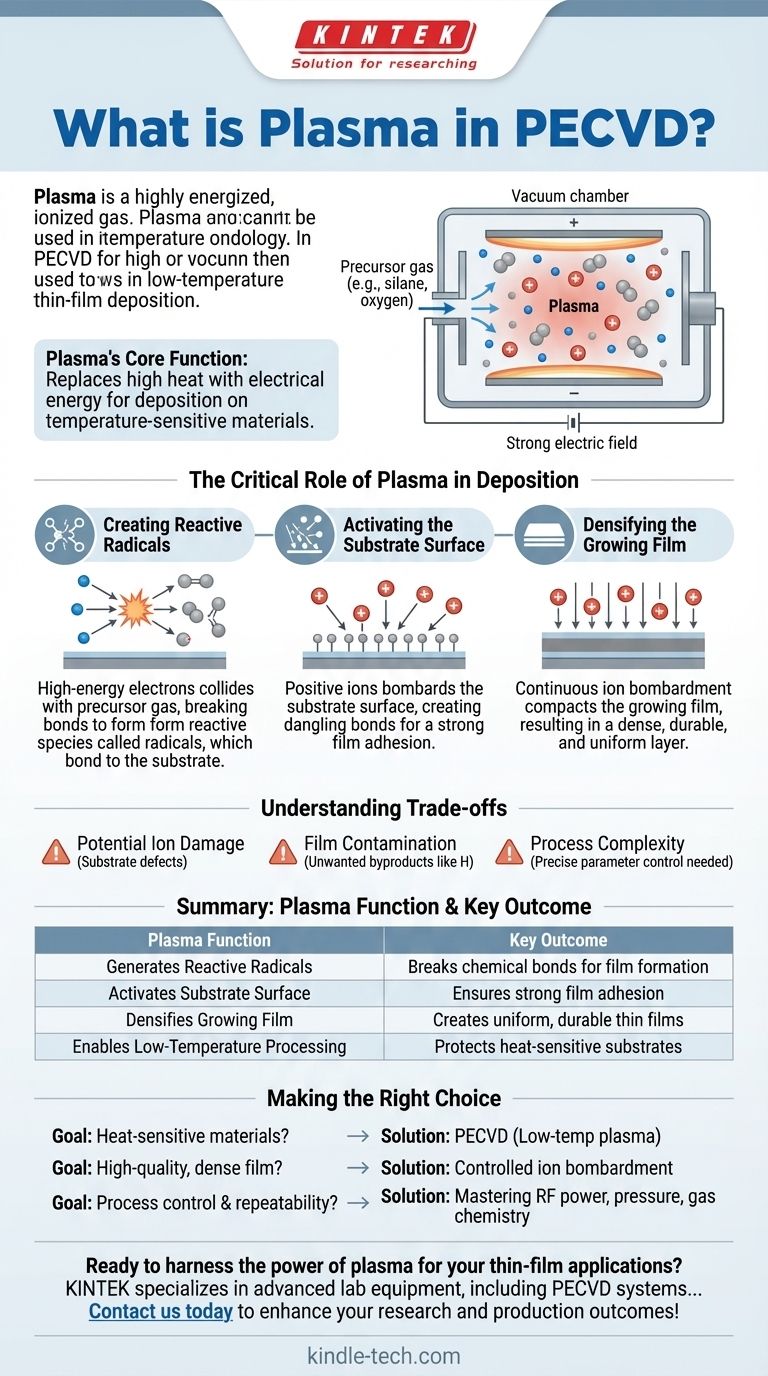

En el contexto de PECVD, el plasma es un gas ionizado y altamente energizado que sirve como el motor principal para el proceso de deposición de películas delgadas. Es una mezcla de electrones, iones cargados y moléculas de gas neutras, creada al aplicar un fuerte campo eléctrico a un gas precursor dentro de una cámara de vacío. Este plasma proporciona la energía necesaria para romper enlaces químicos e impulsar reacciones, permitiendo la creación de películas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales.

La función central del plasma en PECVD es reemplazar el calor alto como fuente de energía. Esta "mejora" permite la deposición de películas delgadas duraderas sobre materiales sensibles a la temperatura que se dañarían con los procesos convencionales de alta temperatura.

Cómo se genera el plasma en la cámara

Para comprender el papel del plasma, primero debemos entender cómo se crea dentro del sistema PECVD. El proceso es una aplicación controlada y precisa de energía a un gas.

El principio básico: Energizar un gas

El plasma se genera introduciendo un gas precursor (como silano u oxígeno) en una cámara de baja presión. Luego se aplica un campo eléctrico entre dos electrodos dentro de esta cámara.

Esta energía eléctrica excita el gas, despojando electrones de algunos de los átomos o moléculas y creando una mezcla de electrones libres e iones cargados positivamente, mientras que muchos átomos permanecen neutros. El resultado es el estado de la materia altamente reactivo conocido como plasma.

Fuentes de alimentación comunes

El campo eléctrico se genera típicamente utilizando una de varias fuentes de alimentación, cada una con aplicaciones específicas.

El método más común utiliza una corriente alterna de radiofrecuencia (RF). Otros métodos incluyen corriente continua (CC), frecuencia media (MF) o energía de microondas. La elección de la fuente de alimentación influye en las características del plasma y, en consecuencia, en las propiedades de la película depositada.

El papel crítico del plasma en la deposición

El plasma no es solo una fuente de energía; es un participante activo en el proceso de deposición química. Sus propiedades únicas facilitan varios pasos cruciales simultáneamente.

Creación de radicales reactivos

Los electrones libres de alta energía dentro del plasma colisionan con las moléculas de gas precursor neutras. Estas colisiones son lo suficientemente energéticas como para romper enlaces químicos, creando especies altamente reactivas conocidas como radicales.

Estos radicales son los bloques de construcción principales para la nueva película. Al ser químicamente inestables, se unen fácilmente a la superficie del sustrato para formar la capa de material deseada.

Activación de la superficie del sustrato

Simultáneamente, los iones cargados positivamente del plasma son acelerados por el campo eléctrico e impactan la superficie del sustrato.

Este bombardeo iónico no es destructivo, sino un paso de activación. Crea enlaces colgantes —puntos a escala atómica en la superficie que son altamente receptivos a la unión con los radicales recién formados. Esto asegura que la película se adhiera firmemente al sustrato.

Densificación de la película en crecimiento

El bombardeo iónico continúa a medida que la película crece. Esta entrada constante de energía ayuda a densificar la película al eliminar cualquier átomo débilmente unido o subproductos no deseados.

Esta acción es similar a un proceso de apisonamiento microscópico, lo que resulta en una película más uniforme, densa y duradera que una cultivada sin la mejora del plasma.

Comprender las compensaciones

Si bien la mejora con plasma es una técnica poderosa, es esencial reconocer sus complejidades inherentes y posibles desventajas.

Potencial de daño por iones

El mismo bombardeo iónico que activa la superficie y densifica la película también puede causar daños si no se controla adecuadamente. Para sustratos extremadamente sensibles, el exceso de energía iónica puede crear defectos en la estructura cristalina del material, afectando su rendimiento.

Contaminación de la película

Las reacciones químicas que crean radicales también pueden producir subproductos no deseados. Por ejemplo, en procesos que utilizan silano (SiH₄), los átomos de hidrógeno pueden incorporarse a la película de silicio, lo que puede afectar sus propiedades eléctricas u ópticas.

Complejidad del proceso

Los sistemas PECVD son inherentemente más complejos que los reactores CVD térmicos simples. El control del plasma requiere una gestión precisa de los niveles de potencia, la frecuencia, la presión del gas y las tasas de flujo. Lograr resultados consistentes y de alta calidad exige una comprensión profunda de estos parámetros interrelacionados.

Tomar la decisión correcta para su objetivo

Comprender la función del plasma le permite aprovechar el proceso PECVD de manera efectiva para resultados específicos.

- Si su enfoque principal es la deposición sobre materiales sensibles al calor (como polímeros o ciertos semiconductores): El uso de plasma a baja temperatura en PECVD es la tecnología habilitadora esencial para su aplicación.

- Si su enfoque principal es lograr una película densa y de alta calidad: El bombardeo iónico controlado del plasma es un mecanismo clave para mejorar la estructura y durabilidad de la película.

- Si su enfoque principal es el control del proceso y la repetibilidad: Dominar la relación entre la potencia de RF, la presión y la química del gas es fundamental para controlar las características del plasma y obtener resultados consistentes.

En última instancia, comprender el papel del plasma transforma su visión de PECVD de una "caja negra" a una herramienta de ingeniería altamente controlable y versátil.

Tabla de resumen:

| Función del plasma | Resultado clave |

|---|---|

| Genera radicales reactivos | Rompe enlaces químicos para la formación de películas |

| Activa la superficie del sustrato | Asegura una fuerte adhesión de la película |

| Densifica la película en crecimiento | Crea películas delgadas uniformes y duraderas |

| Permite el procesamiento a baja temperatura | Protege los sustratos sensibles al calor |

¿Listo para aprovechar el poder del plasma para sus aplicaciones de películas delgadas? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a lograr una deposición precisa a baja temperatura en materiales sensibles. Nuestra experiencia garantiza que obtenga la solución adecuada para películas duraderas y de alta calidad con un excelente control del proceso. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y descubrir cómo nuestras soluciones pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las ventajas de la deposición por plasma? Consiga recubrimientos superiores y duraderos para piezas complejas

- ¿Cómo utiliza el proceso PECVD el plasma para depositar películas delgadas? Logre recubrimientos de alta calidad a bajas temperaturas

- ¿Por qué es necesario usar una bomba de vacío para alcanzar bajas presiones antes de la PECVD para la modificación de MOF? Asegurar la difusión profunda

- ¿Qué es el CVD mejorado por plasma (PECVD)? Los beneficios críticos para la fabricación de CMOS y la calidad de película delgada

- ¿Cuáles son los principales parámetros de la máquina que puede utilizar para optimizar un proceso PECVD? Gas maestro, plasma, presión y temperatura

- ¿Cuál es la temperatura de la deposición por plasma? Adaptando su proceso desde la temperatura ambiente hasta los 500°C

- ¿Cuál es el papel de un reactor de plasma en la síntesis de ferrita de cobalto? Mejora del rendimiento magnético con procesamiento por plasma

- ¿Cuáles son los fundamentos de la PECVD? Una guía para la deposición de películas delgadas a baja temperatura