En la fabricación de restauraciones dentales, la zirconia presinterizada no es un material final, sino un estado intermedio crítico. Es zirconia que ha sido parcialmente calentada y densificada, transformándola de un polvo suelto a un sólido blando, similar a la tiza. Este "bizcocho" o "estado verde" está específicamente diseñado para ser fácilmente mecanizable antes de someterse al proceso de sinterizado final para lograr su máxima resistencia y propiedades estéticas.

El desafío fundamental con la zirconia es su dureza extrema, lo que hace que sea casi imposible de mecanizar eficientemente en su forma final. La zirconia presinterizada resuelve esto al proporcionar un estado blando y trabajable para el fresado, que luego se transforma en la restauración final de alta resistencia a través de un proceso de sinterizado posterior.

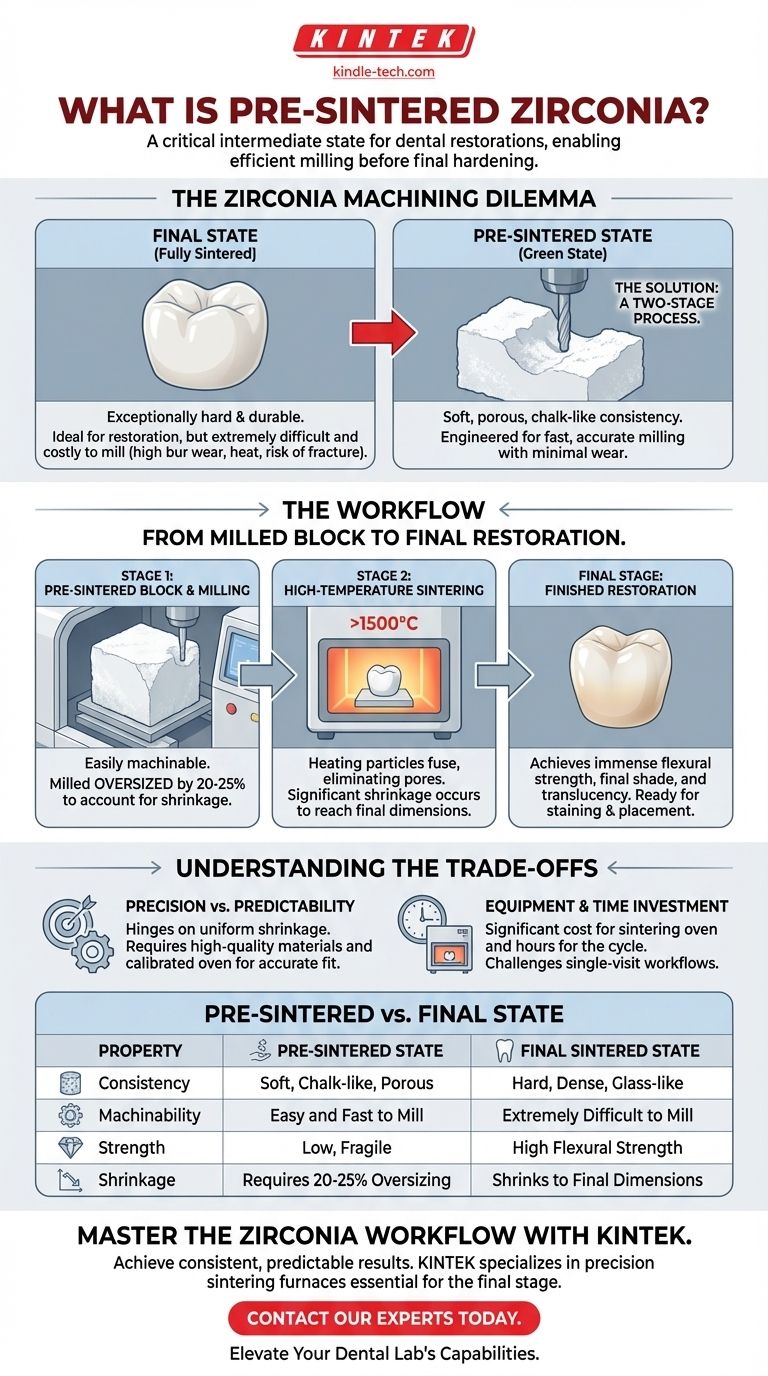

El dilema del mecanizado de zirconia

Para entender la zirconia presinterizada, primero debe entender el problema que fue creada para resolver. El objetivo es crear una corona dental ajustada con precisión a partir de uno de los materiales más duros disponibles.

El desafío de la zirconia en estado final

Una vez completamente sinterizada, la zirconia es una cerámica excepcionalmente dura y duradera. Esta resistencia en estado final es lo que la convierte en un material restaurador ideal.

Sin embargo, esta misma dureza hace que sea increíblemente difícil y lento de mecanizar. Fresar una corona a partir de un bloque de zirconia completamente denso causaría un desgaste extremo en las fresas de fresado, generaría un calor inmenso y correría el riesgo de fracturar el material.

La solución: un proceso de dos etapas

La industria resolvió este dilema dividiendo la fabricación en dos etapas. Primero, se mecaniza el material cuando está blando, y segundo, se endurece.

La zirconia presinterizada es el material utilizado en la primera etapa. Permite un fresado rápido y preciso con un desgaste mínimo en el equipo CAD/CAM.

La naturaleza de la zirconia presinterizada

Este estado intermedio tiene propiedades únicas que son esenciales para el flujo de trabajo de la odontología digital. Es un producto de ingeniería cuidadosa.

Una consistencia similar a la tiza

En su forma presinterizada, la zirconia es porosa y relativamente frágil. Tiene una consistencia a menudo comparada con la tiza o la harina densa.

Esta blandura permite que las fresas de fresado tallen detalles anatómicos intrincados, márgenes y superficies oclusales con alta precisión y velocidad.

Considerando la contracción

Un factor crítico al trabajar con zirconia presinterizada es la contracción. Debido a que el material no es completamente denso, se encogerá significativamente (a menudo 20-25%) durante el ciclo de sinterizado final.

El software CAD/CAM debe calcular y aplicar con precisión un factor de agrandamiento al diseño de la restauración. La corona se fresa intencionalmente sobredimensionada para que, después del sinterizado final, se encoja a las dimensiones exactas requeridas.

Del bloque fresado a la restauración final

El fresado es solo la mitad del camino. El proceso de calentamiento posterior es lo que transforma la forma blanda y sobredimensionada en una prótesis final y funcional.

El ciclo de sinterizado final

Después del fresado, la restauración en "estado verde" se coloca en un horno de sinterizado especial de alta temperatura.

Aquí, se calienta a temperaturas que a menudo superan los 1.500 °C (2.732 °F). Durante este ciclo, las partículas de zirconia se fusionan, eliminando los poros y densificando el material en una masa sólida. Este es el proceso de sinterizado.

Logrando la resistencia y la estética finales

Este cocido final logra dos cosas. Primero, le confiere la inmensa resistencia a la flexión por la que la zirconia es conocida. Segundo, le da al material su tono y translucidez finales.

La forma blanda, opaca y similar a la tiza se convierte en una restauración dura, similar a un diente, lista para el teñido, glaseado y colocación finales.

Comprendiendo las compensaciones

Si bien el flujo de trabajo presinterizado es el estándar de la industria, es importante reconocer las compensaciones y desafíos inherentes.

Precisión vs. Previsibilidad

Todo el proceso depende de la contracción predecible y uniforme del material. Cualquier inconsistencia en el bloque de zirconia o desviaciones en el ciclo de sinterizado pueden llevar a una restauración que no encaja.

Esto requiere el uso de materiales de alta calidad de fabricantes reputados y el mantenimiento de un horno de sinterizado debidamente calibrado.

El costo del equipo y el tiempo

Este flujo de trabajo requiere una inversión significativa en un horno de sinterizado, que es una pieza de equipo especializada.

Además, el ciclo de sinterizado en sí mismo consume mucho tiempo, a menudo tardando varias horas de principio a fin. Esto hace que las restauraciones verdaderamente "de una sola visita" en la clínica utilizando este método sean un desafío logístico.

Tomando la decisión correcta para su flujo de trabajo

Comprender las propiedades de la zirconia presinterizada le permite tomar decisiones informadas basadas en las prioridades de su laboratorio o clínica.

- Si su enfoque principal es el máximo control estético y la precisión: El flujo de trabajo presinterizado es el estándar de la industria, lo que permite detalles anatómicos intrincados antes de que el material se vuelva demasiado duro para modificarlo.

- Si su enfoque principal es la velocidad y las restauraciones de una sola visita: Podría considerar bloques fresables completamente sinterizados, que eliminan el largo ciclo de sinterizado pero ofrecen menos flexibilidad de diseño y causan más desgaste en las fresas de fresado.

- Si su enfoque principal es la gestión de los costos operativos: Tenga en cuenta que el proceso presinterizado requiere una inversión significativa en un horno de sinterizado de alta temperatura y un compromiso de tiempo para el ciclo de cocción.

Al dominar los principios de este proceso de dos etapas, obtiene un control total sobre la fabricación de restauraciones de zirconia fuertes, precisas y hermosas.

Tabla resumen:

| Propiedad | Estado presinterizado | Estado sinterizado final |

|---|---|---|

| Consistencia | Blanda, similar a la tiza, porosa | Dura, densa, similar al vidrio |

| Mecanizado | Fácil y rápido de fresar | Extremadamente difícil de fresar |

| Resistencia | Baja, frágil | Alta resistencia a la flexión |

| Contracción | Requiere un sobredimensionamiento del 20-25% | Se contrae a las dimensiones finales |

| Uso principal | Etapa de fresado/CAD-CAM | Restauración dental final |

Domine el flujo de trabajo de zirconia con KINTEK

¿Listo para elevar las capacidades de su laboratorio dental? La precisión de sus restauraciones de zirconia depende de la calidad de sus materiales y la fiabilidad de su horno de sinterizado.

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos hornos de sinterizado de precisión esenciales para la etapa final del proceso de zirconia presinterizada. Ayudamos a los laboratorios que sirven a la industria dental a lograr resultados consistentes y predecibles con cada restauración.

Contacte a nuestros expertos hoy para encontrar la solución de sinterizado perfecta para su flujo de trabajo y asegurar que sus restauraciones cumplan con los más altos estándares de resistencia y precisión.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿En qué contextos es importante un protocolo de enfriamiento lento para las restauraciones dentales? Garantice la durabilidad con un cuidado térmico preciso.

- ¿Cuánto se tarda en fabricar dientes de zirconia? Desde el mismo día hasta 2 semanas

- ¿Cuáles son los diferentes tipos de sistemas de calibración de temperatura utilizados en los hornos de porcelana? Garantice la precisión para cada tipo de cerámica

- ¿Son resistentes a las manchas las coronas de cerámica? Descubra el secreto para una sonrisa brillante y duradera

- ¿Cuál es la ventaja de cocer porcelana al vacío? Lograr restauraciones dentales más densas, fuertes y estéticas

- ¿Qué es la sinterización de materiales dentales? La clave para restauraciones dentales duraderas y de alta resistencia

- ¿Qué tipo de circonio tiene mejor estética? Elija circonio de alta translucidez 4Y/5Y para una belleza superior

- ¿A qué temperatura funciona un horno de sinterización dental? Dominando el ciclo térmico específico del material