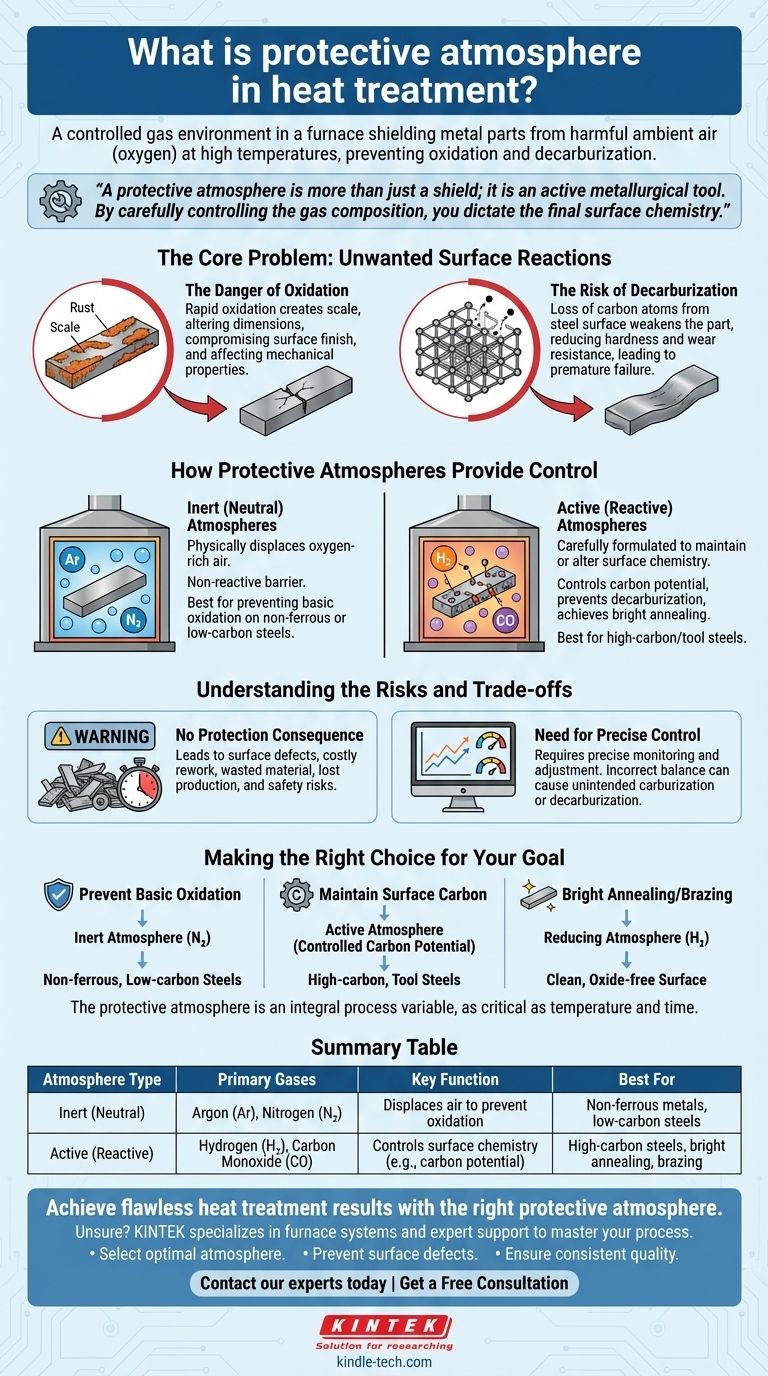

En el tratamiento térmico, una atmósfera protectora es un entorno de gas específicamente diseñado y controlado que rodea una pieza metálica dentro de un horno. Su propósito fundamental es proteger el componente de los efectos nocivos del aire ambiente, principalmente el oxígeno, a altas temperaturas, evitando así reacciones superficiales no deseadas como la oxidación (formación de cascarilla) y la descarburación.

Una atmósfera protectora es más que un simple escudo; es una herramienta metalúrgica activa. Al seleccionar y controlar cuidadosamente la composición del gas, se puede dictar la química superficial final de una pieza, asegurando que cumpla con los requisitos de ingeniería precisos de resistencia, dureza y durabilidad.

El problema central: reacciones superficiales no deseadas

El tratamiento térmico se basa en altas temperaturas para alterar la estructura interna de un metal. Sin embargo, este mismo calor acelera drásticamente las reacciones químicas entre la superficie del metal y cualquier gas presente en el horno.

El peligro de la oxidación

Cuando se calientan en presencia de oxígeno (del aire), la mayoría de los metales se oxidarán rápidamente. Esto crea una capa de cascarilla u óxido en la superficie.

Esta oxidación no es solo un problema estético. Puede alterar las dimensiones de una pieza de precisión, comprometer su acabado superficial y, en casos graves, afectar negativamente sus propiedades mecánicas.

El riesgo de descarburación

Para los aceros al carbono, otro riesgo significativo es la descarburación. Esta es la pérdida de átomos de carbono de la superficie del acero.

Dado que el carbono es el elemento principal que le da al acero su dureza y resistencia, perderlo de la superficie hace que la pieza sea más débil y menos resistente al desgaste de lo previsto. Esta es una falla crítica que puede conducir a la falla prematura del componente.

Cómo las atmósferas protectoras proporcionan control

Las atmósferas protectoras se clasifican ampliamente por cómo interactúan con la pieza de trabajo. Pueden ser neutras, simplemente desplazando el aire, o activas, creando una reacción química específica en la superficie.

Atmósferas inertes (neutras)

La forma más sencilla de protección implica el uso de un gas inerte para desplazar físicamente el aire rico en oxígeno.

Gases como el Argón (Ar) y el Nitrógeno (N2) se utilizan para este propósito. No son reactivos con el metal y sirven como una barrera simple y efectiva contra la oxidación para muchos procesos comunes.

Atmósferas activas (reactivas)

Las aplicaciones más avanzadas requieren atmósferas activas, que son mezclas de gases cuidadosamente formuladas diseñadas para mantener o incluso alterar la química de la superficie.

Estas atmósferas, que a menudo contienen gases como el hidrógeno (H2), el monóxido de carbono (CO) y niveles precisamente controlados de otros, pueden lograr objetivos específicos. Se pueden ajustar para crear un ambiente "reductor" que elimine los óxidos ligeros o para igualar el potencial de carbono del acero, previniendo activamente la descarburación.

Comprender los riesgos y las compensaciones

No implementar una atmósfera protectora adecuada no es una medida viable de ahorro de costos; es un riesgo directo para la calidad del producto y la eficiencia operativa.

La consecuencia de la falta de protección

El procesamiento de piezas sin una atmósfera controlada conduce directamente a defectos superficiales. Esto da como resultado piezas que no pasan la inspección de calidad, lo que requiere costosos retrabajos o el descarte total.

Las consecuencias se extienden, causando desperdicio de material, tiempo de producción perdido y, si una pieza defectuosa entra en la cadena de suministro, un riesgo significativo para la seguridad del usuario final.

La necesidad de un control preciso

El uso de una atmósfera protectora no es un proceso de "configurar y olvidar". Una mezcla de gases incorrectamente equilibrada puede ser tan dañina como no usar ninguna protección.

Por ejemplo, una atmósfera activa con el potencial de carbono incorrecto puede causar carburación (agregar demasiado carbono) o descarburación no deseadas. Esto requiere sistemas de control precisos para monitorear y ajustar la composición del gas durante todo el ciclo de tratamiento térmico.

Tomar la decisión correcta para su objetivo

La elección de la atmósfera está dictada enteramente por el material que se está tratando y el resultado deseado del proceso.

- Si su objetivo principal es prevenir la oxidación básica en piezas de metales no ferrosos o aceros con bajo contenido de carbono: Una atmósfera inerte simple de nitrógeno suele ser la solución más eficaz y económica.

- Si su objetivo principal es mantener el carbono superficial preciso de aceros con alto contenido de carbono o aceros para herramientas: Una atmósfera activa con un potencial de carbono controlado es esencial para prevenir la descarburación.

- Si su objetivo principal es el recocido brillante o la soldadura fuerte que requiere una superficie excepcionalmente limpia y libre de óxidos: Es necesaria una atmósfera reductora que contenga hidrógeno para eliminar químicamente los óxidos superficiales.

En última instancia, la atmósfera protectora debe considerarse una variable de proceso integral, tan crítica como la temperatura y el tiempo.

Tabla resumen:

| Tipo de atmósfera | Gases primarios | Función clave | Ideal para |

|---|---|---|---|

| Inerte (Neutra) | Argón (Ar), Nitrógeno (N₂) | Desplaza el aire para prevenir la oxidación | Metales no ferrosos, aceros con bajo contenido de carbono |

| Activa (Reactiva) | Hidrógeno (H₂), Monóxido de carbono (CO) | Controla la química de la superficie (p. ej., potencial de carbono) | Aceros con alto contenido de carbono, recocido brillante, soldadura fuerte |

Logre resultados de tratamiento térmico impecables con la atmósfera protectora adecuada.

¿No está seguro de qué atmósfera es la mejor para su material y objetivos de proceso? La elección incorrecta puede conducir a desechos costosos, retrabajos y fallas de piezas. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los sistemas de horno precisos y el soporte experto que necesita para dominar sus procesos de tratamiento térmico.

Podemos ayudarle a:

- Seleccionar la atmósfera óptima para su metal y aplicación específicos.

- Prevenir defectos superficiales como la formación de cascarilla y la descarburación.

- Garantizar resultados consistentes y de alta calidad lote tras lote.

Contacte a nuestros expertos hoy mismo para discutir sus requisitos y asegurar que sus piezas cumplan con los más altos estándares de resistencia y durabilidad.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es un horno de atmósfera? Una guía sobre el calentamiento en ambiente controlado

- ¿Qué ayuda a aliviar la atmósfera controlada? Extender la vida útil del grano y eliminar el deterioro

- ¿Por qué es esencial un horno de oxidación con vapor a alta temperatura para la prueba de rendimiento del revestimiento de combustible con recubrimiento de cromo?

- ¿Cuál es el uso de un horno de atmósfera? Logre un tratamiento térmico preciso y libre de contaminación

- ¿Cómo prevenir los óxidos durante la soldadura fuerte? Métodos clave para uniones sin óxido

- ¿Cuál es la atmósfera de hidrógeno para el horno de recocido? Lograr un acabado brillante y libre de óxido

- ¿Cuál es el papel del nitrógeno en el proceso de recocido? Creación de una atmósfera controlada y protectora

- ¿Qué es una atmósfera inerte en un espacio confinado? Una guía para gestionar riesgos críticos de incendio y seguridad