En esencia, la pirólisis es el primer paso crucial que permite que los combustibles sólidos y líquidos se combustionen. Es el proceso de descomposición química provocado por el calentamiento de un material en un ambiente con poco o nada de oxígeno. Esto descompone el combustible en gases inflamables, y son estos gases —no el sólido o líquido original— los que realmente se mezclan con el oxígeno para crear la llama que asociamos con el fuego.

Los combustibles sólidos y líquidos no arden directamente. En cambio, el calor de un fuego desencadena la pirólisis, que libera gases inflamables. Son estos gases los que se mezclan con el oxígeno y se encienden para producir la llama visible, lo que convierte a la pirólisis en un precursor esencial de la mayoría de las formas de combustión.

Cómo funciona realmente la combustión: un proceso de dos etapas

Para entender verdaderamente el fuego, debes verlo no como un solo evento, sino como una secuencia. La pirólisis es la primera etapa oculta que hace posible la segunda etapa, más visible.

Etapa 1: Pirólisis (La fábrica de gas)

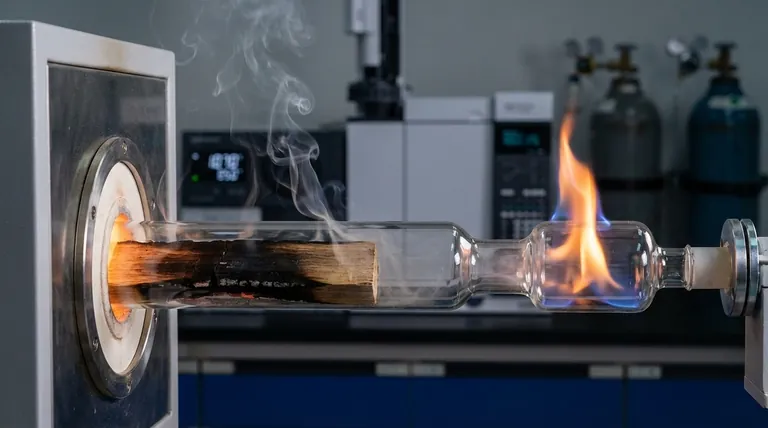

Cuando se calienta un combustible sólido como la madera, el área directamente en su superficie se queda sin oxígeno porque la combustión inicial lo consume. Esta combinación de calor alto y poco oxígeno crea las condiciones perfectas para la pirólisis.

El calor intenso descompone las moléculas complejas de la madera, haciendo que "libere gases" (off-gas) una mezcla de vapores y partículas inflamables. Esto ocurre constantemente en la superficie del combustible, creando una zona localizada que está fabricando activamente combustible para la llama.

Etapa 2: Combustión Gaseosa (La llama visible)

Estos gases calientes e inflamables liberados durante la pirólisis ascienden y se mezclan con el aire circundante, que es rico en oxígeno.

Una vez que esta mezcla de gas y oxígeno alcanza la concentración y temperatura adecuadas, se enciende. Esta rápida reacción de oxidación es lo que percibimos como una llama. La llama en sí es una zona de gases en combustión, físicamente separada del combustible sólido que se encuentra debajo.

Los tres productos de la pirólisis

La pirólisis no solo crea una cosa; deconstruye una fuente de combustible en tres categorías distintas de sustancias, cada una desempeñando un papel diferente en el proceso de combustión.

Gases inflamables (Gas de síntesis)

Este es el combustible principal para la llama visible. La composición exacta depende del material original, pero a menudo incluye hidrógeno, monóxido de carbono, metano y otros compuestos orgánicos volátiles. Su quema eficiente es clave para un fuego "limpio" y caliente.

Líquidos (Alquitranes y bioaceites)

Las moléculas más pesadas liberadas durante la pirólisis pueden no quemarse inmediatamente. Pueden condensarse en diminutas gotas suspendidas en el aire, que vemos como la parte espesa y oscura del humo. Si estos alquitranes recubren una superficie como una chimenea, crean un residuo altamente inflamable (creosota).

Sólidos (Carbón vegetal)

Lo que queda después de que los gases volátiles y los líquidos han sido expulsados es un residuo sólido rico en carbono llamado carbón vegetal (char). Para la madera, este producto es el carbón. Este carbón vegetal arde a un ritmo mucho más lento a través de un proceso diferente llamado combustión incandescente, que es lo que se ve en las brasas rojas de un fuego después de que las llamas se han apagado.

Comprender las dificultades y las implicaciones

La naturaleza de la pirólisis tiene consecuencias directas en la eficiencia y la seguridad. Ignorarlas significa no comprender los riesgos y oportunidades fundamentales de la combustión.

Combustión incompleta y humo

El humo es, en esencia, una señal de combustión ineficiente. Está compuesto por productos de pirólisis no quemados: gases, alquitranes y partículas de carbono sólido (hollín). Si los gases inflamables no alcanzan suficiente temperatura o no pueden mezclarse con suficiente oxígeno, escapan a la atmósfera sin quemarse, desperdiciando energía potencial y creando contaminación.

El peligro inherente para la seguridad

La pirólisis produce continuamente grandes volúmenes de gases inflamables y, a menudo, explosivos. En una fogata abierta, estos gases se queman a medida que se producen.

Sin embargo, en un espacio cerrado como un incendio en una habitación, estos gases pueden acumularse cerca del techo. Si una puerta o ventana se abre repentinamente, la afluencia de oxígeno puede provocar una ignición catastrófica de todo este volumen de gas, un evento conocido como reflujo (backdraft) o flashover. Por eso los bomberos están tan enfocados en el control de la ventilación.

La pirólisis como tecnología independiente

Más allá de su papel en un incendio, la pirólisis se aprovecha como un potente proceso industrial. Calentando cuidadosamente residuos como plásticos, neumáticos o biomasa en un reactor sin oxígeno, podemos descomponerlos intencionalmente en productos valiosos. Esto nos permite convertir residuos en gas de síntesis para electricidad, bioaceite para combustible y biocarbón para la agricultura, convirtiendo un problema de eliminación en un recurso.

Cómo aplicar este conocimiento

Comprender la pirólisis cambia fundamentalmente la forma en que abordas cualquier situación que involucre fuego o calor alto.

- Si su enfoque principal es la generación eficiente de energía: Su objetivo es maximizar la temperatura y la mezcla de los gases de pirólisis con el oxígeno para lograr una combustión completa y liberar la mayor cantidad de calor.

- Si su enfoque principal es la seguridad contra incendios: Debe respetar que cualquier fuego es un generador de gas de pirólisis; gestionar la ventilación es fundamental para evitar la acumulación de una mezcla explosiva de combustible y aire.

- Si su enfoque principal es la conversión industrial de materiales: Su objetivo es controlar con precisión la temperatura y la presión en un entorno sin oxígeno para optimizar el rendimiento de los productos deseados, como el bioaceite o el biocarbón.

En última instancia, conocer la pirólisis cambia su perspectiva de ver un fuego como un evento simple a un proceso químico complejo que puede gestionar y controlar mejor.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso central | Descomposición química de un material por calor en ausencia de oxígeno. |

| Función principal | El primer paso esencial en la combustión, que produce gases inflamables a partir de combustibles sólidos/líquidos. |

| Productos clave | Gases inflamables (gas de síntesis), líquidos (alquitranes/bioaceites) y sólidos (carbón vegetal/carbón). |

| Implicaciones principales | Gobierna la eficiencia de la combustión, la seguridad contra incendios (riesgo de flashover) y la conversión industrial de residuos. |

¿Listo para aprovechar el poder de los procesos térmicos controlados en su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio de alta calidad para aplicaciones precisas de calentamiento y pirólisis. Ya sea que esté investigando la combustión, desarrollando nuevos materiales o convirtiendo residuos en energía, nuestros hornos, muflas y reactores están diseñados para la precisión, la seguridad y la fiabilidad.

Permita que KINTEK sea su socio en la innovación. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar sus procesos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Cómo funciona un horno tubular? Domine el control térmico y atmosférico preciso