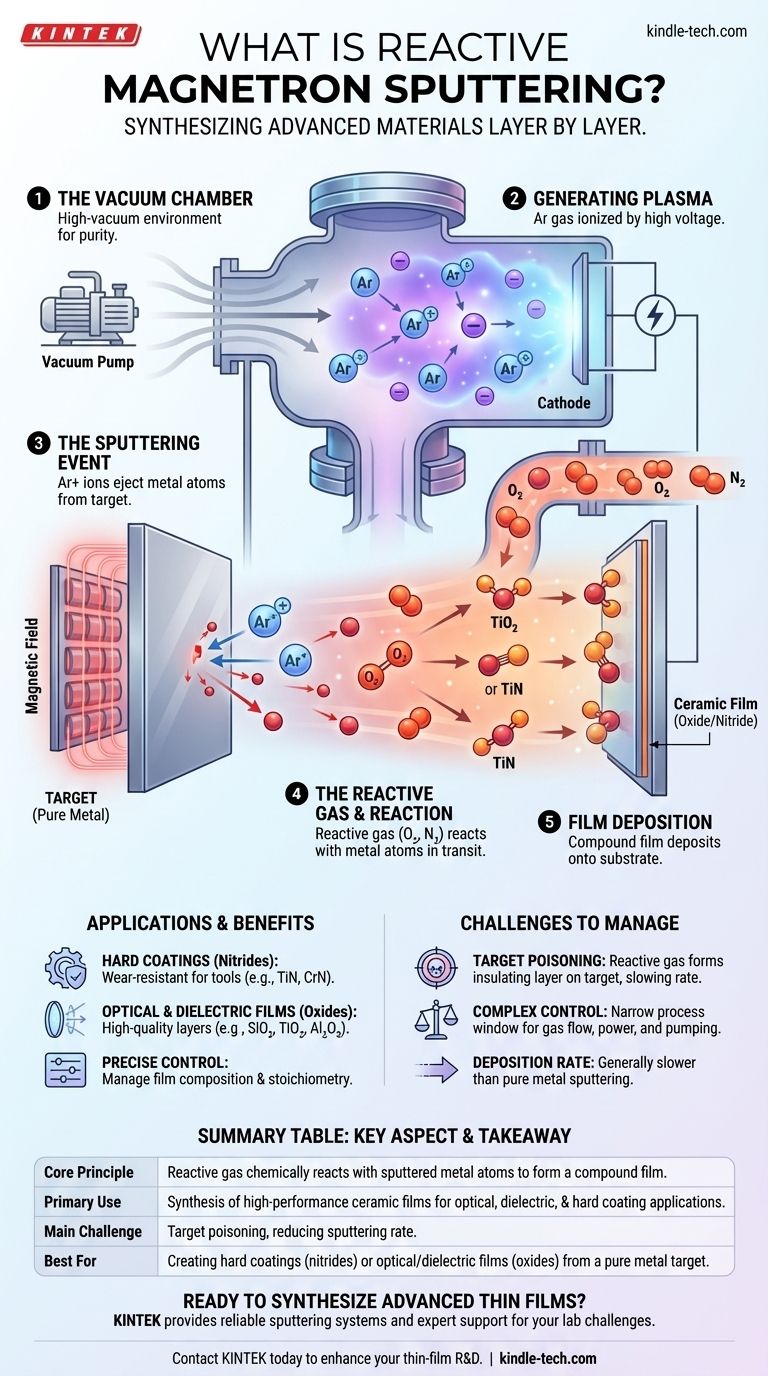

En esencia, la pulverización catódica reactiva de magnetrón es una técnica de deposición de películas delgadas muy versátil utilizada para crear materiales compuestos. Se basa en el proceso estándar de pulverización catódica de magnetrón al introducir intencionalmente un gas reactivo, como oxígeno o nitrógeno, en la cámara de vacío. Este gas reacciona químicamente con los átomos de metal pulverizados, formando un nuevo material compuesto —como un óxido o un nitruro— que se deposita sobre el sustrato.

El principio fundamental es simple pero potente: en lugar de solo depositar un metal puro, se utiliza un gas reactivo para sintetizar un nuevo material compuesto directamente sobre el sustrato durante el propio proceso de deposición. Esto transforma un método de deposición física en una herramienta para la creación química controlada.

La base: Cómo funciona la pulverización catódica de magnetrón estándar

Para comprender el proceso reactivo, primero debemos entender su base. La pulverización catódica de magnetrón estándar es un método de Deposición Física de Vapor (PVD) que implica varios pasos clave.

El entorno de vacío

Todo el proceso se lleva a cabo dentro de una cámara de alto vacío. Eliminar el aire y otros contaminantes es fundamental para garantizar la pureza de la película final y permitir que los átomos pulverizados viajen libremente hasta el sustrato.

Generación del plasma

Se introduce en la cámara un gas inerte a baja presión, casi siempre argón (Ar). Luego se aplica un alto voltaje, que arranca electrones de los átomos de argón, creando un gas ionizado y brillante conocido como plasma. Este plasma consta de iones de argón con carga positiva y electrones libres.

El evento de pulverización catódica

El material a depositar, conocido como blanco (o diana), recibe una fuerte carga negativa. Esto atrae a los iones de argón cargados positivamente del plasma, que se aceleran hacia el blanco a gran velocidad. Cuando estos iones colisionan con el blanco, su momento es lo suficientemente fuerte como para arrancar, o "pulverizar", átomos individuales de la superficie del blanco.

El papel del campo magnético

Esta es la parte "magnetrón" del nombre. Se configura un potente campo magnético detrás del blanco para atrapar los electrones ligeros y cargados negativamente del plasma. Esta confinación aumenta drásticamente la densidad del plasma cerca del blanco, lo que impulsa significativamente la tasa de creación de iones y, por lo tanto, la eficiencia de la pulverización catódica. Esto permite velocidades de deposición más rápidas a presiones de gas más bajas.

La diferencia crítica: Introducción del gas reactivo

La pulverización catódica reactiva toma el proceso fundamental y añade un ingrediente crucial que cambia completamente el resultado.

¿Qué es un gas reactivo?

Mientras que el gas argón inerte crea el plasma, se introduce cuidadosamente en la cámara un segundo gas químicamente reactivo. Los gases reactivos más comunes son el oxígeno (O₂) para crear películas de óxido y el nitrógeno (N₂) para crear películas de nitruro.

Cómo ocurre la reacción

A medida que los átomos son pulverizados desde el blanco de metal puro (por ejemplo, Titanio), viajan a través de la cámara. Durante este tránsito, colisionan y reaccionan con las moléculas del gas reactivo. Esta reacción química forma un nuevo compuesto (por ejemplo, Titanio + Oxígeno → Dióxido de Titanio, TiO₂). Este compuesto recién formado continúa hacia el sustrato y se deposita como una película delgada.

¿Por qué utilizar este método?

Esta técnica permite la creación de películas cerámicas de alto rendimiento, como dieléctricos, recubrimientos duros o capas ópticas, utilizando un blanco de metal puro estándar y fácil de fabricar. Proporciona un control preciso sobre la composición química de la película, o estequiometría, gestionando cuidadosamente el caudal del gas reactivo.

Comprensión de las compensaciones y desafíos

Aunque es potente, la pulverización catódica reactiva introduce complejidades que requieren una gestión cuidadosa.

El efecto de "envenenamiento"

El desafío más significativo es el envenenamiento del blanco. Esto ocurre cuando el gas reactivo reacciona no solo con los átomos pulverizados, sino también con la superficie del propio blanco. Esto puede formar una capa aislante en el blanco, lo que reduce drásticamente la velocidad de pulverización catódica y puede hacer que el proceso sea inestable.

Complejidad del control del proceso

La ventana de proceso para una deposición estable puede ser muy estrecha. Requiere sistemas de retroalimentación sofisticados para equilibrar con precisión el flujo de gas reactivo, la velocidad de bombeo y la potencia aplicada al magnetrón. Un ligero desequilibrio puede provocar una película mal reaccionada o un blanco completamente envenenado.

Reducción de la velocidad de deposición

Generalmente, las velocidades de deposición para la pulverización catódica reactiva son menores que para la pulverización catódica de un metal puro. La reacción en la superficie del blanco y la dinámica general del proceso a menudo ralentizan la velocidad a la que el material puede depositarse sobre el sustrato.

Tomar la decisión correcta para su objetivo

La pulverización catódica reactiva de magnetrón no es una solución universal; es una herramienta especializada para crear tipos específicos de materiales avanzados.

- Si su enfoque principal es crear recubrimientos duros y resistentes al desgaste: Utilice la pulverización catódica reactiva con nitrógeno para depositar nitruros como Nitruro de Titanio (TiN) o Nitruro de Cromo (CrN).

- Si su enfoque principal es producir películas dieléctricas u ópticas de alta calidad: Utilice la pulverización catódica reactiva con oxígeno para depositar óxidos como Dióxido de Silicio (SiO₂), Dióxido de Titanio (TiO₂) o Trióxido de Aluminio (Al₂O₃).

- Si su enfoque principal es depositar una película metálica pura a la mayor velocidad posible: No utilice la pulverización catódica reactiva; el proceso estándar, no reactivo con solo gas argón, es la opción correcta.

En última instancia, la pulverización catódica reactiva de magnetrón transforma un simple proceso de deposición física en una herramienta versátil para la síntesis química, permitiendo la creación de materiales avanzados capa por capa.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Principio básico | Un gas reactivo (p. ej., O₂, N₂) reacciona químicamente con los átomos de metal pulverizados para formar una película compuesta (p. ej., óxido, nitruro). |

| Uso principal | Síntesis de películas cerámicas de alto rendimiento para aplicaciones ópticas, dieléctricas y de recubrimiento duro. |

| Desafío principal | Envenenamiento del blanco, donde el gas reactivo forma una capa aislante en el blanco, reduciendo la velocidad de pulverización catódica. |

| Ideal para | Crear recubrimientos duros (nitruros) o películas ópticas/dieléctricas (óxidos) a partir de un blanco de metal puro. |

¿Listo para sintetizar películas delgadas avanzadas en su laboratorio?

La pulverización catódica reactiva de magnetrón es una técnica potente, pero su éxito depende de un control preciso y del equipo adecuado. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando los sistemas de pulverización catódica fiables y el soporte experto que necesita para dominar este proceso.

Ayudamos a nuestros clientes de laboratorio a superar desafíos como el envenenamiento del blanco y a lograr una deposición estable y de alta calidad de óxidos, nitruros y otras películas compuestas.

Contacte con KINTEK hoy mismo para analizar su aplicación específica y descubrir cómo nuestras soluciones pueden mejorar su investigación y desarrollo de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura